Tunnel/Vann- og frostsikring

__NUMBEREDHEADINGS__

Vann- og frostproblematikk

Generelt

Jernbanetunneler bygges normalt som drenerte konstruksjoner. Det betyr at man tillater innlekkasje av grunnvann i mengder som er akseptable for ikke å påføre overliggende natur og bebyggelse uttørking eller setninger av betydning. Tilstedeværelse av vann er imidlertid den faktoren som har størst påvirkning på levetiden for sikringsmidler, konstruksjoner og installasjoner i tunneler. Vannlekkasjer i tunnel kan medføre store utfordringer på flere områder. De kan føre til grunnvannssenkning og setninger i området rundt tunnelen, korrosjon på skinnegangen, problemer med elektriske anlegg, dannelse av vaskesviller, isdannelser i profilet og frostsprengning som fører til nedfall av stein og blokker. Bruk av forinjeksjon er som oftes ikke tilstrekkelig for å unngå fare for drypp og isdannelse, og jernbanetunneler krever i likhet med andre trafikktunneler at det utføres vann- og frostsikring for å ivareta gjeldende funksjonskrav.

I områder med bebyggelse hvor grunnvannssenkning kan medføre setningsskader er det viktig å unngå for store innlekkasjer. Ved tunneldrift skjer det normalt noe endringer i grunnvannstrømningene i bakken. Ofte får ikke dette vesentlige konsekvenser på overflaten. I enkelte tilfeller kan det imidlertid oppstå problemer i form av setninger på overflaten. Dersom det ligger løsmasser over fjellet, og grunnvannsnivået i massene senkes som følge av at man ikke har oppnådd tilstrekkelig lave vannlekkasjer inn i tunnelen, kan det medføre setninger i løsmassene. Dermed vil ev. bygninger som er fundamentert på disse løsmassene kunne få skadelige setninger som følge av poretrykksreduksjonen. I områder hvor det vurderes å være fare for setninger anbefales å sette ut poretrykksmålere for å kunne følge med på eventuelle endringer i poretrykket, og dermed kunne sette inn tiltak på et tidlig tidspunkt. Tiltak vil vanligvis bestå av vanninfiltrasjon i grunnen. Som oftest vil borebrønner som senkes noen meter ned i berg virke best. Det settes inn pakning i berget og påføres et moderat vanntrykk i forhold til overflaten.

Tillatt mengde innlekkasje i tunnelen angis som liter per minutt per 100 m tunnel. Det er ingen generelle krav til tillatt mengde innlekkende vann, dette fastsettes av det enkelte tunnelprosjekt. Tiltak som bør utføres i forkant av utbyggingen for å forhindre setningsproblemer på grunn av vannlekkasjer og eventuelt fastsettelse tetthetskrav er beskrevet i kapittel Forundersøkelser.

For beskrivelse av forinjeksjon, se Nff Håndbok 06 Praktisk forinjeksjon for underjordsanlegg

Historikk vann- og frostsikring

Det er ca. 700 jernbanetunneler i berg i Norge, og de aller fleste er bygget uten noen form for systematisk vann- og frostsikring. De eldre tunnelene ble bygget enkelt, og tradisjonelle tiltak mot vann og is var mekanisk fjerning av is, isnisjer, utmuring, betongelementer, bølgeblikk, steinull, treverk og varmekabler. Lieråsen og Finsetunnelen er ustyrt med frostporter som åpnes og lukkes automatisk ved togpasssering og skal hindre gjennomtrekk.

Fra midten av 1980-tallet ble følgende tunneler bygget:

| Åpningsår | Tunnel (lengde), banestrekning | Vannsikringsløsning |

|---|---|---|

| 1987 | Trollkona (8043 m), Bergensbanen | Ubeskyttet PE-skum (4000 m2) |

| 1988 | Langemyr (410 m), Sørlandsbanen | Ubeskyttet PE-skum (1000 m2) |

| 1990 | Kvalsåsen (5023 m), Bergensbanen | Ubeskyttet PE-skum (750 m2) |

| 1993 | Finsetunnelen (10589 m), Bergensbanen | Ubeskyttet PE-skum (8500 m2) |

| 1995 | Kjølstad A (144 m), Østfoldbanen | Ubeskyttet PE-skum (2500 m2) |

| 1995 | Kjølstad B (510 m), Østfoldbanen | Ubeskyttet PE-skum (7000 m2) |

I perioden 1985-1995 ble hvelv av ubeskyttet PE-skum anvendt som primærløsning for vann- og frostsikring i nye jernbanetunneler. Fra 1996 ble det ikke tillatt å benytte ubeskyttet PE-skum som primærløsning. Basert på en risikovurdering utført av DNV i 1996 ble det angitt maksimal størrelse på felt og minimumsavstand mellom felt av ubeskyttet PE-skum. Denne rapporten ble oppdatert i 2020.

Hvelv av betongelement ble fra 1995 tatt inn som aktuell vannsikringsløsning i regelverket sammen med hvelv av armert sprøytebetong (brannbeskyttet PE-skum), og følgende tunneler ble bygget i perioden 1998-2011:

| Åpningsår | Tunnel (lengde), banestrekning | Vannsikringsløsning |

|---|---|---|

| 1996 | Mølleåsen (1677 m), Østfoldbanen | Brannbeskyttet PE-skum (på knøl) |

| 1998 | Bekkedalshøgda (1656 m), Gardermobanen | Betongelementhvelv |

| 1999 | Gråskallen (2710 m), Bergensbanen | Brannbeskyttet PE-skum (på knøl) |

| 1999 | Romeriksporten (14 580 m), Gardermobanen | Betongelementhvelv |

| 2005 | Tanumtunnelen (3590 m), Askerbanen | Hvelv av brannbeskyttet PE-skum |

| 2005 | Skaugumtunnelen (3790 m), Askerbanen | Hvelv av brannbeskyttet PE-skum |

| 2011 | Jarlsbergtunnelen (1750 m), Vestfoldbanen | Hvelv av brannbeskyttet PE-skum |

| 2011 | Bærumstunnelen (5500 m), Askerbanen | Hvelv av brannbeskyttet PE-skum |

For tunnelene Gevingåsen og Fellesprosjektet E6-Dovrebanen ble det valgt bergnære vannsikringsløsninger. I Gevingåsen tunnel ble ca. halvparten av tunnelen vannsikret med sprøytbar membran. For tunnelene på Fellesprosjektet E6-Dovrebanen ble kontaktstøp valgt som vannsikringsløsning.

| Åpningsår | Tunnel (lengde), banestrekning | Vannsikringsløsning |

|---|---|---|

| 2011 | Gevingåsen tunnel (4400 m), Nordlandsbanen | Hvelv av brannbeskyttet PE-skum og sprøytbar membran |

| 2015 | Morstua (190 m), Molykkja (620 m) og Ulvintunnelen (3998 m), Dovrebanen | Kontaktstøp |

Fra 2013 ble sprøytbar membran og kontaktstøp tatt inn som aktuelle løsninger i Teknisk regelverk.

I perioden 2016-2022 ble følgende tunneler bygget:

| Åpningsår | Tunnel (lengde), banestrekning | Vannsikringsløsning |

|---|---|---|

| 2016 | Holmestrandsporten (12 385 m), Vestfoldbanen | Betongelementhvelv (et lite parti med sprøytbar membran) |

| 2017 | Brennhågen tunnel (830 m), Ofotbanen | Brannbeskyttet PE-skum |

| 2018 | Nøklegårdtunnelen (3880 m), Vestfoldbanen | Betongelementhvelv |

| 2018 | Storbergetunnelen (4731 m), Vestfoldbanen | Betongelementhvelv |

| 2018 | Langangentunnelen (625 m), Vestfoldbanen | Betongelementhvelv |

| 2018 | Kleivertunnelen (3713 m), Vestfoldbanen | Betongelementhvelv |

| 2018 | Eidangertunnelen (2063 m), Vestfoldbanen | Betongelementhvelv |

| 2020 | Ulriken tunnel, nytt løp (7800 m), Bergensbanen | Plastmembran med sprøytebetong |

| 2022 | Blixtunnelen (19 500 m), Follobanen | Segmenter |

Tunneler er under bygging:

| Åpningsår | Tunnel (lengde), banestrekning | Vannsikringsløsning |

|---|---|---|

| 2025 | Drammen-Kobbervikdalen (6000 m), Vestfoldbanen | Kontaktstøp |

| 2025 | Nykirke-Barkåker (900 m og 2300 m), Vestfoldbanen | Kontaktstøp |

| 2025 | Sandbukta-Moss-Sjåstad (2300 m og 2700 m), Østfoldbanen | Kontaktstøp |

| 2027 | Hestnestunnelen (3100 m), Dovrebanen | Oppnå tilstrekkelig tetthet gjennom forinjeksjon |

Konstruksjonstyper

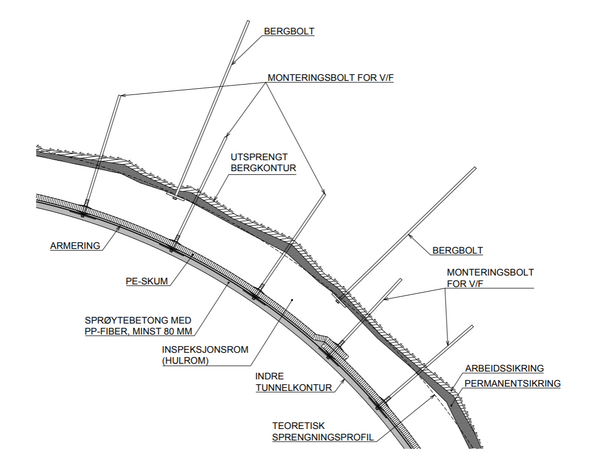

Hvelv av PE-skum brannbeskyttet med armert sprøytebetong (sprøytebetonghvelv)

Vann- og frostsikring med PE-skumplater og sprøytebetong har vært den dominerende løsningen i mange år, både for vei- og jernbanetunneler. Konstruksjonen består typisk av 50-60 mm PE-skum (tykkelse varierer avhengig av frostmengde) som monteres i styrt profil utenfor normalprofilet ved hjelp av bergbolter, typisk ø16 mm, cc 1,2 m x 1,2 m, og omtales da som sprøytebetonghvelv. For jernbanetunneler med høye hastigheter er bolteinnfesting typisk økt til ø20 mm og cc 1,0 m x 1,2 m. PE-skummet brannbeskyttes med minimum 80 mm nettarmert sprøytebetong. Sprøytebetongen tilsettes PP-fier (2 kg/m3) for å øke brannbestandigheten. Konstruksjonen føres ned mot tunnelsålen slik at lekkasjevann føres sikkert ned til drensgrøfter. Det etableres dilitasjonsfuger med 30 m innbyrdes avstand rundt hele profilet for kontrollert opptakelse av bevegelser som følge av temperaturvariasjoner i sprøytebetongen.

Figur 1: Sprøytebetonghvelv. Detalj.

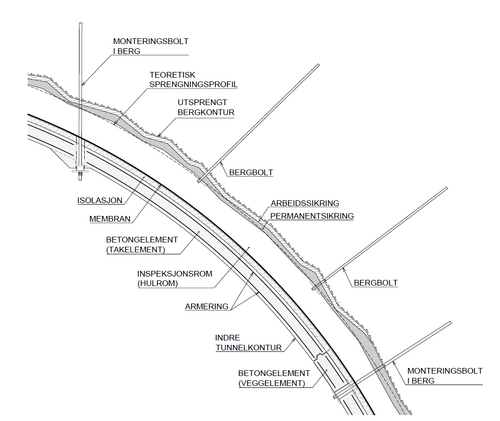

Hvelv av betongelementer

Konstruksjonen består av frittstående prefabrikkerte betongelementer med tykkelse 200 mm med heldekkende membran på fjellsiden som vannsikring. Konstruksjonen isoleres ved behov. PP-fuber tilsettes for å hindre/redusere avskalling av betong ved brann.

Figur 2: Betongelementhvelv. Detalj.

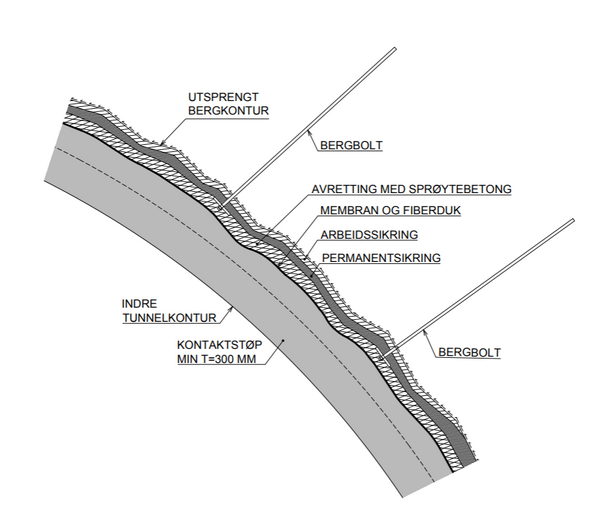

Kontaktstøpt betonghvelv med membran

Løsningen er i direkte kontakt med berget via en membran med bakenforliggende filtduk montert på avrettet bergsikring. Deretter etableres en kontinuerlig kontaktstøp med tykkelse 300 mm.

Figur 3: Kontaktstøpt betonghvelv med membran. Detalj.

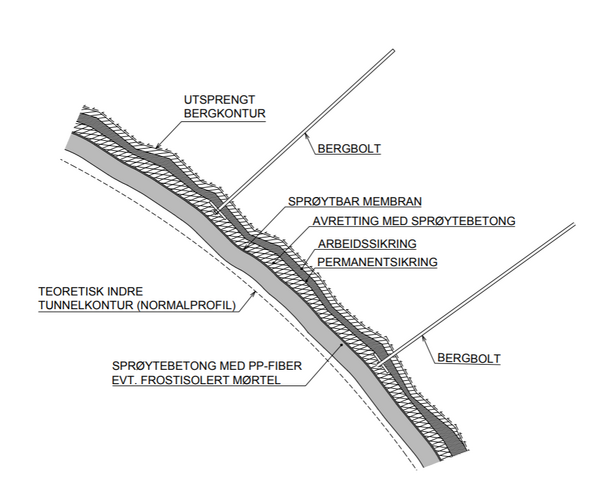

Sprøytebetongkledning vanntettet med sprøytbar membran

Figur 4: Sprøytebetongkledning vanntettet med sprøytbar membran. Detalj.

Vann- og frostsikring i trafikksatt tunnel

Valg av metode styres av egenskaper ved tunnelen som skal sikres. Disse må kartlegges som grunnlag for å velge metode:

1. Vannmengde

- Varierer over årstider. Dette må tas i betraktning ved kartlegging

- Enkelte metoder er sårbare for større vannmengder under installasjon

2. Spredning av lekkasjepunkter

- Flekkvis; sikring kan utføres lokalt og på små felt

- Seksjoner; hele profilet sikres seksjosnvis

- I frostsone bør seksjonsvis avskjerming velges

3. Frostmengde

- Dimensjonerende frostmengde/belastning må bestemmes

- Vannavskjerming med membraner har varierende isolasjonsevne. Vesentlig å hindre konveksjon/luftlekkasjer ved å tette kanter.

- Ved åpninger/ luftlekkasjer vil frost kunne fryse vannet bak vannavskjermingen og belaste denne til brudd.

- Vedvarende vannstrømning kan tilføre varme og hindre frysing selv ved begrenset isolasjonsevne for vannavskjermingen.

- Det er begrenset erfaring med bruk av sprøytede vanntettingsmembraner i frostsonen. Membranens elastisitetsegenskaper svekkes vesentlig dersom den utsettes for temperaturer lavere enn –5°C. Syklisk frysing/tining ved minimumstemperatur gir imidlertid ingen vesentlig svekkelse av membranens in-situ strekkfasthet til grenseflatene mot sprøytebetongen.

- Klimatiske og topografiske forhold kan gi kontinuerlig luftstrømning i en retning og lang frostsone i en ende samt begrenset eller ingen frost i den andre enden.

- Retningsdrift kan gi asymmetrisk frostinntrengning.

- Hvite tider/ trafikkstans kan endre trekkretning.

4. Profil, avstand fra berg til trafikkprofil

- Vesentlig utfordring for trafikksatte tunneler. Krever skanning for kontroll. Skaff kontroll over toleranser som kvalitet av oppmåling, løfteskjema, overhøyde, KL

- Fremtidige krav til profil

- Plass for bergsikring.

- Byggehøyde for vannavskjerming varierer fra 3-30cm.

- Stor bergruhet og stort luftvolum bak vannavskjermingen vil øke belastningen på vannavskjermingen ved trykk/sug.

5. Tunnellengde

- Påvirker frostsone

- Påvirker effektivitet ved montering. Logistikk kan begrense antall angrepspunkter ved større prosjekt. Kan styre valg av løsning.

6. Geologi og bergsikring

- Lastpåkjenning fra vannavskjerming. Statisk og dynamisk

- Tilstand for geologi og bergsikring må kartlegges før installasjon av vannavskjerming.

7. KL og andre installasjoner

- Kl og andre installasjoner må beskyttes/demonteres ved påføring av sprøytbare vannavskjermingsløsninger.

- Membranløsninger kan monteres uten demontering av KL. Avveies mot framdrift.

- Vurder vannavskjerming ved fornying av KL.

- Ved planlagt fremtidig fornying av KL-oppheng bør valg av avskjerming avstemmes mot KL-system.

- Valgt avskjerming kan gi redusert fleksibilitet for andre installasjoner.

8. Fremføringshastighet. Fremtidig økning

- Høy hastighet gir behov større profil; Dynamisk lastprofil, trykk/sug-krefter.

- Økt hastighet kan påvirke krav knyttet til KL.

9. Disponering og brudd

- Hvilke tidsluker er tilgjengelig for montasje av vannavskjerming? Metodene skiller sterkt i behov for luker for kontinuerlig montering.

- Er det planlagt brudd som kan brukes og hvilken tilgang til å stenge tunnel finnes ved brudd? Deles tiden med annet arbeid?

- Sprøytede løsninger kan kreve frostfri/tørre forhold. Montering om vinteren kan være ugunstig.

10. Levetid for tunnel

- Hva er forventet levetid for tunnelen

11. Generell tilstand for tunnel. Nært forestående fornyelse?

- Vil tunnel gjennomgå fornyelse i nær fremtid. Kan vannavskjerming utsettes?

12. Tilgjengelighet, geografisk

- Er tunnel vanskelig tilgjengelig ved tilkomst uten sportilgang?

13. Brann

- Er det spesielle forhold knyttet til brann. Særskilt brannobjekt.

- Er det signal i tunnel som kan føre til at tog stopper i tunnelen? Begrenser valg av løsninger

14. Ioner, vannkjemi, utfelling

- Er lekkasjevannet korrosivt?

- Transporterer vannet materiale som avsettes i tunnel

15. Omdømme

16. Sårbare resipienter, avrenning

- Kan påvirke valg av sprøyteprodukter eller injeksjonsmaterialer.

17. Aksept for nye løsninger/ trygt og gjennomprøvd

- I hvilken grad aksepteres løsninger som ikke er fult utprøvd for case

18. Overdekning

- Enkelte løsninger kan utføres fra overflate der overdekningen er liten.

- Ved lav overdekning kan lekkasjevannet ha lave temperaturer

- Berget kan ha lave temperaturer ved liten overdekning

Lekkasjevann

Flertallet av tunnelene ligger under normalt grunnvannsnivå. Det vil dermed alltid være et vanntrykk mot tunnelen. Trykket kan til dels bli høyt hvis vannet møter innskrenkninger. Bergvolumet rundt tunneler er oppsprukket i et uforutsigbart mønster. Avhengig av vær og sesong vil vannmengde og lekkasjevei variere. Vannets temperatur vil variere, men vil vanligvis være fra 0-6 °C. Trykksatt vann kan være underkjølt. Lekkasjevannet inneholder en varmemengde som kan være gunstig for å unngå frysing. Dermed kan selv en begrenset isolasjonsevne hos vannavskjermingen gi en frostfri løsning gitt gode tiltak for å hindre konveksjon.

Trykk/sug

Avstand mellom tog og tunnelvegg er kort. Toget fyller en vesentlig del av tverrsnittet i tunnelen. Dette fortrenger store mengder luft som gir vesentlige trykk- og sugpulser. Kreftene øker ved økt hastighet og små profilmarginer. Vannavskjermingsløsninger bør utføres lufttett for å hindre konveksjon. Dermed vil luftvolum bak vannavskjermingen komprimeres/ekspandere og belaste vannavskjerming og innfesting av denne. Sammenlignet med veitunneler er disse kreftene vesentlig større. Dermed kan ikke aksepterte løsninger for veitunneler direkte overføres til jernbanetunneler. Produkter/system må dimensjoneres for makslaster og lastvekslinger for å unngå utmatting.

Brann

Produkter må tilfredsstille strenge krav til brannmotstand, giftighet av branngass og drypp av brennende dråper. Dagens aksept av ubeskyttet PE-skum er begrenset i areal og at tog ikke kan stanse på signal der PE-skum er montert.

Frost

I tunnelportalene vil tunnelluft ha minusgrader. Denne frostsonen kan beregnes, men beregningsmodellene og grunnlagsdata for disse er grove. For eksisterende tunneler er erfaringer fra drift en verdifull kilde til å definere frostsone. Frostsonen i hver ende av en tunnel lengre enn 1 km vil ofte være ulik.

Lekkasjevann må hindres i å fryse bak avskjermingen. Der vannet fryser kan frostsprengning ødelegge avskjermingen eller denne presses ut i trafikkprofilet. Is kan også belaste avskjermingen til brudd. Det er vesentlig å hindre konveksjon ved å lage en lufttett kant på avskjermingen. Trykk/sug-pulser kan likevel forventes å gi noe sirkulasjon av luft bak vannavskjermingen.

Membraner for vannavskjerming har ulik grad av isolasjonsevne. Membraner med lav isolasjonsevne kan fungere tilfredsstillende der konveksjon elimineres og der lekkasjevannet tilfører tilstrekkelig varme. Isolasjonsbehov må prosjekteres.

Montering av PE-plater kan normalt monteres i isfrie perioder. Det er derfor viktig at områder med isdannelser merkes om vintrene for å sikre at platene senere blir montert på riktig plass.

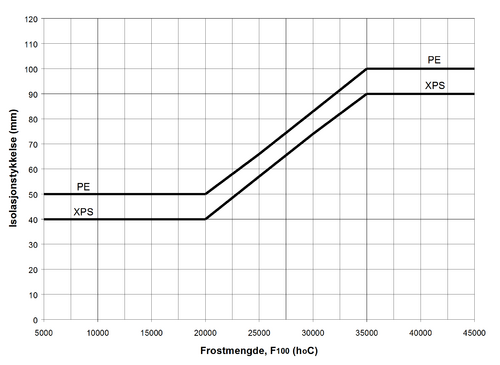

Frostisolasjonen dimensjoneres i henhold til frostmengden på stedet. Ved fastsettelse av dimensjoneringskriteriet legges frostmengden F100 (h0C) til grunn. Kart over frostmengder finnes i Statens vegvesens håndbok N200: Frostmengde F10 og F100

Forholdet mellom frostmengde og nødvendig isolasjonstykkelse er vist i figuren:

Figur 5: Forholdet mellom dimensjonerende frostmengde og krav til isolasjonstykkelse.

Ioner

Lekkasjevannet kan transportere mineraler og salter som avsettes på komponenter. Dette kan gi korrosjon, degradere materialer, føre til krypstrømmer, redusere isolasjonsevne og tynge ned komponenter slik at disse mister sin funksjon eller kommer i konflikt med trafikkprofilet/KL-anlegget. Ved valg av avskjermingsløsning må denne tilpasses den vannkjemi tunnelen har.

Aktuelle metoder

Vannavskjerming kan listes under følgende hovedkategorier: Membran, hvelv, membran sprayet på berget, injeksjon, drenering av bergmasse.

Membraner består av vanntette duker av ulik tykkelse som henges opp mot fjellet med minimal avstand til fjell. Byggehøyde for tynne duker med begrenset frostisolasjon er 2-10cm. Kombinasjon av monteringsergonomi, brannegenskaper, levetid og mekanisk styrke gjør at det er få tilgjengelige produkter av denne kategori. Sandwich-produkter kan gi akseptable løsninger, men levetid for produkter brukt i dag har vært for kort. Det forventes at nye Sandwich-produkter som tilfredsstiller krav blir tilgjengelig innen kort tid.

Membranløsninger har for det meste en smidig montasje uten bruk av store maskiner og krav til lang disponeringstid. Det kan forventes en akseptabel fremdrift ved arbeidsluker på 2-3 timer. Isolerte membraner har til nå vært av PE-skum. Denne har uakseptable brannegenskaper og kan bare benyttes i små mengder der tog ikke stanser på signal. TRV beskriver krav til bruk av PE-skum. Det forventes at det blir tilgjengelig isolerende membran med akseptable egenskaper innen kort tid.

Hvelv. Løsningen består av betongelementer eller PE-skum montert med avstand til tunnelvegg. PE-skum brannbeskyttes med sprøytebetong. Løsningen tar stor plass, typisk 50-100 cm og har stiv geometri. Den ansees som uaktuell for de fleste eksisterende tunneler. Den vil kreve total demontering av objekter på vegg og tak.

Sprøytede vannavskjerminger. Løsningen består av et system av vanntett produkt og betong som sprøytes på tunnelveggen. Det er liten erfaring med bruk av dette ved rehabilitering og metoden er generelt umoden. Det har til nå vært utfordrende å benytte denne metoden ved våte forhold. Byggehøyde er fra 6-20cm. Prosessen fører til søl som krever demontering eller robust beskyttelse av KL og andre objekter. Metoden krever arbeidsluker på dager til uker der KL må beskyttes. Metoden har også krevende logistikk.

Injeksjon. Vanntettende produkt, sementbasert eller polymerere trykkes inn i sprekkesystem gjennom borede hull. Metoden er i utstrakt bruk ved bygging av tunneler, med en vesentlig forskjell at bergrommet tettes før det sprenges ut. Etterinjeksjon (injeksjon etter at bergrommet er sprengt ut) har tradisjonelt levert svake resultater, samtidig har det vært en utvikling i materialer og metoder. Erfaringer med metoden er at lekkasjer flytter på seg og at det er behov for mange runder før ønsket resultat oppnås. Metoden krever borerigg for berg, og pumpe for injeksjonsmasse. Den er likevel relativt smidig der det er mulig å veksle inn og ut fra sporet nær tunnel. Luker på 3-4t kan benyttes. Metoden er likevel tidkrevende med lav produksjon. Metoden har tidligere skapt vesentlige omdømmeskader, selv om teknologi og materialer har utviklet seg. Det er også viktig å ha kontroll på bergsikringen ved injeksjon. Injeksjonstrykk eller vanntrykk etter utført injeksjon kan påkjenne berget og føre til nedfall .

Metoder utført fra overflate over tunnel. Det bør vurderes om tiltak i dagen kan redusere vannlekkasjer. Dette kan gjøres ved å etablere/vedlikeholde dreneringsanlegg oppstrøms tunnel. Det kan også være mulig å etablere tett membran over løsmassetunneler. Dette er mest aktuelt der grunnvannsnivået er lavt i forhold til tunnel. Det er gjort forsøk med å wire-sage slisser for å avskjære vannstrøm inn mot tunnel og drenere slissene til frostsikker drenering. Ved slik wire-saging er det vesentlig å ha kontroll på bergsikringen. Injeksjon kan utføres fra dagen der overdekning er lav.

Drenering av bergmasse. For enkelte svært lokale og store lekkasjer kan det være egnet å bore dreneringsbrønner og samle opp lekkasjen i lukket drenering. Ofte må dette kombineres med injeksjon. Metoden er lite brukt, men kan ha sin nisje. Ved aktiv drenering er det viktig å vurdere om endret grunnvannstand kan ha negative konsekvenser for omgivelsene.

| Type | Beskrivelse | Tykkelse/plassbehov | Fordeler | Ulemper |

|---|---|---|---|---|

| PE-skum brannbeskyttet med sprøytebetong | Matter av PE-skum som monteres mot bergoverflaten og dekkes med sprøytebetong. | Ca. 20-30 cm avhengig av krav til frostmotstand (tykkelse på PE-plater) | Godkjent løsning, velprøvd og med god effekt. Også egnet i frostsonen | Demontering/tildekking av KL-anlegg. Relativt plass- og tidkrevende. Vil som regel kreve strossing av berg og et lengre brudd>2-3uker |

| Ubeskyttet PE-skum | Matter av PE-skum som monteres mot bergoverflaten | Ca. 10-20 cm avhengig av krav til frostmotstand (tykkelse på PE-plater) | Fleksibel og rask metode. Strossing ikke alltid nødvendig. Trenger ikke demontering/tildekking av KL. Også egnet i frostsonen | Tilfredsstiller ikke brannkrav. Begrensinger i feltstørrelse, avstand mellom felt og plassering ift. hovedsignal jf. Teknisk regelverk. Kan ikke settes opp der tog kan bli stående på signal. |

| Plastmembraner | Plastmembran med brannhemmende egenskaper | > 5 cm | Fleksibel og rask metode. Egnet i trange partier. Trenger ikke strossing og demontering/tildekking av KL. | Sjeldent egnet i frostsonen. Usikkerheter knyttet til levetid og kapasitet ift. trykk/sug krefter. |

| Injeksjon («etterinjeksjon») | Boring av hull i berg som injiseres med ulike kjemiske komponenter | Ingen | Ingen komponenter som krever vedlikehold, men lekkasjer kan gjenoppstå over tid. | Usikkert resultat. Best egnet for mindre felt og definerte sprekker med konsentrerte lekkasjer. Tidkrevende. Vanskelig å oppnå tilstrekkelig tetthet. Må ofte suppleres med andre løsninger. |

| Injiserbare bolter («Thor bolt o.l.) | Bergsikringsbolter som kan injiseres med sementbaserte injeksjonsmidler | Ingen | Bergsikringsbolt egnet for boltehull som «renner» | I utgangspunktet en bergsikringsbolt for bruk boltehull med større vannlekkasjer. Kan muligens være egnet for tetting små og konsentrerte lekkasjer. |

- 1996- dd.: Søk etter erstatningsprodukt i eksisterende tunneler.

| År | Produkt | Kommentar |

|---|---|---|

| 2001 | Plastskjermer | Ingen produkter ble klare for testing. |

| 2003-10 | Gummimatter | To produkter godkjent 2007 iht. brannkrav. Fikk begrenset anvendelsområde som vannsikring pga. mekaniske egenskaper. |

| 2010 | Duk | Testet i Finsetunnelen i 2010 som brannbeskyttelse av PE-skum. Løsningen ble raskt ødelagt pga. påkjenningene fra togtrafikken. |

| 2011-18 | Plastmembran | Ett produkt godkjent 2012 for vannsikring. Produktet hadde ikke isolerende egenskaper. Delaminering i 2018 førte til stans av all videre bruk. |

| 2017-19 | Anskaffelsesprosess | Etterspurt markedet etter nye produkter. Ingen leverandører meldte interesse. |

| 2020-21 | Kontaktet av leverandører | Samtaler med fire leverandører av mulige produkter. |

Vedlikehold av vann- og frostsikringskonstruksjoner

I konstruksjonens levetid utføres vedlikehold i henhold til generiske arbeidsrutiner. Feil og mangler som oppdages under inspeksjon skal utbedres eller holdes under oppsikt avhengig av feiltype og alvorlighetsgrad.

Erfaring fra norske jernbanetunneler som viser at vedlikeholdskostnader for tunnelene i hovedsak er knyttet til installasjoner og iskjøving. Forhold som totalt tilsier mindre vedlikehold i tunneler enn for fri linje er mindre utstyr og fravær av kontaktledningsmaster. Dette er markant forskjellig fra veisektoren der store deler av vedlikeholdskostnadene er knyttet til renhold og kontroll av teknisk utstyr.