Sporbygging: Forskjell mellom sideversjoner

| Linje 10: | Linje 10: | ||

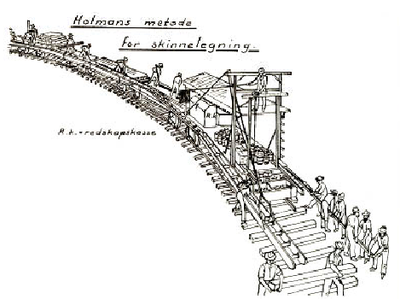

Skinne- og svillevognene ble skjøvet foran den grusede del av skinnegangen så langt som mulig. Deretter ble svillene båret frem og lagt på planum etter at utlagt lektemål. Dette var mulig da dagens benyttede tresviller kun veier ca. 50 kg i motsetning til betongsviller som veier 250 – 300 kg. Skinnene ble ført på en tralle så langt som de tidligere var lagt, deretter trukket på plass ved hjelp av skinnekroker. Etterhvert ble det tatt i bruk metoder med renner påmontert ruller på eller ved siden av arbeidstoget, slik at skinnene kunne rulles på plass. En slik metode er Holmans metode (se figur) hvor skinnekoblet har egen maskin for fremtrekk av skinnelengder. Dette økte produktiviteten betraktelig. Vel fremme ble skinneskjøtene skrudd sammen etter at såkalte varmeblikk ble anbrakt i varmerommene for å kompensere for temperaturforskjellene, så ble skinnene festet til svillene med treskruer eller såkalte hakebolter. Treskruene ble skrudd inn i hull boret på forhånd, hakeboltene ble slått inn med spesielle hammere. | Skinne- og svillevognene ble skjøvet foran den grusede del av skinnegangen så langt som mulig. Deretter ble svillene båret frem og lagt på planum etter at utlagt lektemål. Dette var mulig da dagens benyttede tresviller kun veier ca. 50 kg i motsetning til betongsviller som veier 250 – 300 kg. Skinnene ble ført på en tralle så langt som de tidligere var lagt, deretter trukket på plass ved hjelp av skinnekroker. Etterhvert ble det tatt i bruk metoder med renner påmontert ruller på eller ved siden av arbeidstoget, slik at skinnene kunne rulles på plass. En slik metode er Holmans metode (se figur) hvor skinnekoblet har egen maskin for fremtrekk av skinnelengder. Dette økte produktiviteten betraktelig. Vel fremme ble skinneskjøtene skrudd sammen etter at såkalte varmeblikk ble anbrakt i varmerommene for å kompensere for temperaturforskjellene, så ble skinnene festet til svillene med treskruer eller såkalte hakebolter. Treskruene ble skrudd inn i hull boret på forhånd, hakeboltene ble slått inn med spesielle hammere. | ||

[[ | [[Fil:Holmans-metode.png|400px]] | ||

| Linje 26: | Linje 26: | ||

Etter at løftingen og pakkingen var utført, kom turen til lappingen, som besto i at mulig manglende ballastmateriale ble påkjørt eller at materiale ble flyttet for å oppnå en så jevn fordeling som mulig. | Etter at løftingen og pakkingen var utført, kom turen til lappingen, som besto i at mulig manglende ballastmateriale ble påkjørt eller at materiale ble flyttet for å oppnå en så jevn fordeling som mulig. | ||

= Sporbygging = | = Sporbygging = | ||

Sideversjonen fra 16. sep. 2012 kl. 07:32

__NUMBEREDHEADINGS__

Innledning

Historikk

Tidligere var sporbygging og sporombygging langt på vei en manuell prosess. På forhånd måtte linjen være utstyrt med såkalte gruspeler, som anga såvel skinnegangens høydebeliggenhet som avstanden til spormidt. For å bestemme riktig høyde av skinneoverkant ved hver gruspel, ble det foretatt et grusnivellement, hvor skinneoverkantens beliggenhet ble avmerket på pelene. På forhånd ble skinnene presset, det vil si eventuelle transportskader ble rettet. Skinner som skulle ligge i kurver med radius under 1000 m ble på forhånd formet etter den kurveradius de skulle ha.

Sporets komponenter ble så kjørt frem til arbeidsstedet med et arbeidstog, på arbeidsstedet ville vognene med skinner og sviller gå forrest, deretter fulgte grusvognene og til sist lokomotivet.

Skinne- og svillevognene ble skjøvet foran den grusede del av skinnegangen så langt som mulig. Deretter ble svillene båret frem og lagt på planum etter at utlagt lektemål. Dette var mulig da dagens benyttede tresviller kun veier ca. 50 kg i motsetning til betongsviller som veier 250 – 300 kg. Skinnene ble ført på en tralle så langt som de tidligere var lagt, deretter trukket på plass ved hjelp av skinnekroker. Etterhvert ble det tatt i bruk metoder med renner påmontert ruller på eller ved siden av arbeidstoget, slik at skinnene kunne rulles på plass. En slik metode er Holmans metode (se figur) hvor skinnekoblet har egen maskin for fremtrekk av skinnelengder. Dette økte produktiviteten betraktelig. Vel fremme ble skinneskjøtene skrudd sammen etter at såkalte varmeblikk ble anbrakt i varmerommene for å kompensere for temperaturforskjellene, så ble skinnene festet til svillene med treskruer eller såkalte hakebolter. Treskruene ble skrudd inn i hull boret på forhånd, hakeboltene ble slått inn med spesielle hammere.

Figur: Holmans metode for skinnelegging

Grusballasteringen ble utført i to såkalte løft, dvs ballasten ble først lagt i ballastprofilets halve høyde (første løft) og så ble skinnegangen løftet opp i denne høyde. Deretter ble ballasten lagt i full høyde (annet løft). Ved bruk av pukkballast ble det som regel bare spørsmål om ett løft, da underkulten var blitt lagt på forhånd.

Skinnegangen ble løftet ved hjelp av såkalte ”lever” (løftearm). Senere ble det benyttet små donkrafter (jekker). Grusbasen hadde ansvaret for at skinnegangen fikk riktig høyde

Til sist ble hver enkelt sville pakket. Ved grus ble det benyttet pakkspader med lange rektangulære blad, som to mann på hver sin side og hver sin halvpart av svillen arbeidet med mot hverandre. Hvis det ble benyttet pukk som ballast ble det benyttet pakkhakker og pakkspett. Disse redskaper er vanlige hakker og spett hvor spissen er utformet til et pakkhode.

Etter at løftingen og pakkingen var utført, kom turen til lappingen, som besto i at mulig manglende ballastmateriale ble påkjørt eller at materiale ble flyttet for å oppnå en så jevn fordeling som mulig.

Sporbygging

Oppgaver

Skinnebytte

Ved skinnebytte må man først kontrollere at sporet ligger i riktig sporleie. Hvis sporet har sideveis ujevnheter, bør sporet bakses før skinnebyttet settes i gang.

Skinnebytte foregår som regel ved hjelp av langskinnetoget, som kan ta skinnelengder opp til 160 m og kan lastes med totalt 4800 skinnemeter. Langskinnetoget består av 8 transportvogner og en egen vogn for kranen som løfter skinnene av toget. Kranen drar to skinner frem og legger dem enten midt i sporet eller en på hver side av svillene, mens langskinnetoget kjøres sakte fremover. Langskinnetoget kan også benyttes ved innkjøring av gamle skinner som er tatt ut og ligger klar til opplasting i eller ved siden av sporet.

Figur: Langskinnetoget

Først løsnes skinnefestene, deretter flyttes de gamle skinnene til siden ved hjelp av for eksempel skinnebårer, traverser (skinnebukker) eller skinnebyttemaskin. Hvis ikke sporet helsveises umiddelbart etter skinnebyttet, er det viktig at de nye skinnene nøytraliseres før man senere foretar helsveising.

Svillebytte

Svillebytte utføres enten som stikkbytte eller som gruppebytte. Ved stikkbytte erstattes enkeltsviller som er skadd, mens ved gruppebytte skiftes samtlige sviller på en strekning.

Stikkbytte foregår ofte helt manuelt ved at ballasten først graves opp rundt svillen før den trekkes ut med håndkraft eller med en traktorgraver. Deretter skyves en ny sville på plass.

Det finnes også egne svillebyttemaskiner. De har egen fremdrift og kan kjøres lett av og på sporet ute på linjen. Svillene må være utkjørt på forhånd og lagt til rette for svillebyttemaskinen. Maskinen er utstyrt med en klo som griper svillene, trekker ut de gamle og styrer inn de nye under skinnene. Maskinen løfter sporet i den grad det er nødvendig.

Sporbytte

Grunnen til at man setter i gang med sporbytte eller sporfornyelse kan være at noen av overbygningskomponentene har nådd en slitasjegrense, sin levetid eller et ønske om heving av sporstandarden (overbygningsklassen) på banestrekningen. Størrelsen på arbeidet avgjør som regel om det benyttes større eller mindre maskiner til arbeidet.

Målet er alltid å gjennomføre arbeidene på kortest mulig tid på grunn av toggangen og med minst mulige kostnader. Fornyelsene må derfor planlegges med tanke på:

- hva som skal gjøres

- hvordan det skal gjøres

- hvilken rekkefølge

- hvilke maskiner som skal benyttes

- hva som trengs av mannskap, materialer og lignende

- når arbeidene skal utføres

- legge forholdene til rette for rasjonell utførelse av arbeidene

- samarbeide med andre avdelinger

- linjedisponeringer

Det er viktig å sørge for at alt nødvendig mannskap og materialer er på rett plass til rett tid.

Bygging av nytt spor

Ved bygging av nytt spor er det utviklet en rekke metoder basert både på skinnegående og hjulgående maskiner. Det norske sporombyggingstoget kan f. eks. utstyres med belter foran for å kunne legge nytt spor.

Figur: Sporombyggingstoget ved bygging av nytt spor

Det er også vanlig å benytte portalkran til svillelegging og mindre spesialmaskiner til skinneutlegging og -montering. Det vises også til avsnitt 2.2.6.

Figur: Svillelegging på Gardermobanen

Figur: Skinneutlegging med hjullaster og bruk av spesialsutstyr (1)

Figur: Skinneutlegging med hjullaster og bruk av spesialsutstyr (2)

Metoder

Hamar-metoden

Denne metoden ble utviklet for betongsviller i det tidligere Hamar distrikt, derav navnet. Utgraving av pukk og innløfting av betongsviller foregår med traktorgraver påmontert et spesialskjær. Skjæret har utsparinger for skinnene, og gravingen kan foregå uten å demontere skinnene. Med det samme skjæret pakkes svillen midlertidig, slik at togene kan passere arbeidsstedet med nedsatt hastighet. Arbeidsstyrken er på 4 – 5 mann. På et skift kan et arbeidslag klare å legge inn 30 – 90 sviller alt etter toglukene. Ulempen med denne metoden er imidletid at pukkballasten blir forurenset med grus, slik at ballastrensing er nødvendig etterpå.

Figur: Hamar-skjæret

Trondheimsmetoden

Metodene som er nevnt hittil fører ikke til at skinnetopp endrer høyde. Trondheims-metoden vil derimot forårsake en løfting av sporet. Her blir skinnene løsnet og lagt ut til siden. De gamle svillene tas opp ved hjelp av en hjullaster med gaffel. Ballasten planeres og de nye svillene legges ut med en traktor påsatt kran, hjullaster eller lignende. Skinnene løftes så tilbake. Et arbeidslag består av 15 – 17 mann.

Som ved Hamar-metoden må svillene kjøres ut på forhånd, men Trondheims-metoden tillater samtidig bytte av skinnene. Ballasten kan helt eller delvis fornyes, og det kan også foretas teleisolering. Dette går imidlertid ut over fremdriften.

Tidsintervallet som er disponibelt mellom togene vil som regel være med på å bestemme hvilken av disse metodene som velges for svillebyttet. Det bør ikke være flere enn 2 – 3 togpasseringer på et 7,5-timers skift for at Trondheims-metoden skal egne seg.

Skinnebyttemaskin

Skinnebyttemaskinen er en skinnegående enhet som benyttes til å ta ut gamle og legge inn nye skinner. Maskinen er utstyrt med 2 boggier med hydraulisk fremdrift og løfteanordning for fotplate som løfter maskinrammen med boggier. Dermed er skinnene klare av svillen og kan forskyves. En person styrer maskinen og manøversentralen er plassert midt på maskinrammen.

Sporombyggingstog

Sporombyggingstoget (SPOT) kom til NSB/JBV høsten 1985 og fikk sin første ordinære arbeidssesong i 1986. SPOT-ens oppgave er å fjerne gamle sviller og eventuelt skinner og legge inn nye. Det består av 3 enheter: Hovedmaskin, energistasjon og portalkran, foruten en rekke spesialbygde svilletransportvogner.

Figur: Sporombyggingstoget (SPOT)

Hovedmaskinen er i grove trekk utstyrt med:

- Hydraulisk aktiverte skinnetenger som etter at befestigelsen er fjernet skyver de gamle skinnene utenfor sporet.

- Hydraulisk aggregat som plukker ut de gamle svillene.

- Samlebånd som bringer de brukte svillene frem til en posisjon på maskinen, hvorfra portalkranen senere tar dem med i retur til svillevognene.

- Hydraulisk gravekjede som graver ut ballasten og/eller planerer den.

- Transportør som bringer uønsket masse utenfor sporet.

- Samlebånd som bringer de nye svillene frem til leggeaggregatet.

- Hydraulisk aggregat som legger ut de nye svillene i innbyrdes riktig avstand.

- Et senkbart hydraulisk drevet aggregat med skinnehjul som sørger for fremdriften i startfasen inntil man har plukket opp tilstrekkelig antall sviller, så den hydraulisk drevne belteboggien kan senkes ned på ballasten og vekten av hovedmaskinen overføres til denne etter at skinnene er løftet ut til siden for sporet.

Portalkranen som mater leggeaggregatet med nye sviller og bringer de utskiftede svillene tilbake til tomme svillevogner, kjører på skinner som er bygget ved siden av SPOT-en og svillevognene. Denne kranen har hydraulisk fremdrift og kjøringen skjer fra et førerhus i kranenden.

Før sporbytte tar til kjører SPOT-en over strekningen en gang for å kontrollere og måle sporgeometrien. SPOT legger ut det nye sporet fra disse målingene. Teoretisk kan sporet justeres sideveis med 300 mm. Det er også mulig å senke sporet 50 mm med gravekjedet.

SPOT trekkes vanligvis av et eget diesellokomotiv fra stasjonen til arbeidsstedet. Riggtiden er på ca. 30 min. Skinner og sviller må fjernes over en lengde på 6 meter. Dette gjøres for å danne et pukkplanum hvor maskinens larveføtter/belteboggi overtar fremdriften. Alle skinnefester må også være løsnet før SPOT kan begynne å arbeide.

Sporbytte med SPOT kan settes opp i følgende punkter:

- Kurvekorrigering (ikke altid nødvendig)

- Utkjøring av nye skinner (ikke altid nødvendig)

- Sville-/skinnebytting

- Opprigging

- Skinner og sviller fjernes over 6 m

- All skinnebefestigelse fjernes foran SPOT

- Opptak av gamle sviller

- Planering av planumet

- Utlegging av nye sviller

- Innlegging av skinner

- Festing av skinnene

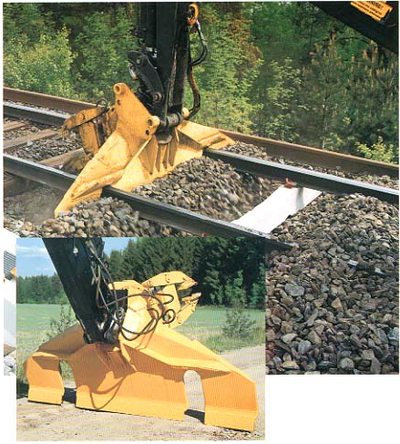

- Pukktømming/ballastfordeling

- Sporjustering

- Helsveising

Selve sville-/skinnebyttingen foregår på følgende vis:

- Maskinens to 3-akslede boggier heves fra sporet ved hjelp av den hydraulisk drevne belteboggien. Skinnetengene styrer og legger skinnene utenfor svilleenden. Svilleopptageraggregatet tar de gamle svillene opp fra sporet med gafler, og de transporteres på samlebånd til en plattform oppe på maskinen. Portalkranen frakter dem videre til vognene som kom med nye sviller og fyller dem etterhvert opp med gamle. Bak svilleopptageraggregatet planeres ballasten i et plan i høyde med svilleunderkant, eventuelt senker sporet med inntil 50 mm. Planeringen skjer med et roterende kjede. I kurver kan det også planeres med overhøyde.

- Portalkranen som tar med seg 22 sviller pr. tur henter nye sviller fra svillevognene og legger de på en plattform oppe på maskinen, hvorfra de føres på et samlebånd til svilleleggeraggregatet. Dette legger svillene på plass i sporet. To mann følger etter med mellomlegg før de gamle eller nye skinnene legges tilbake i sporet som egen arbeidsoperasjon etter SPOT. Til dette nyttes skinnebyttere. Deretter monteres befestigelsen. Tog kan nå slippes over arbeidsstedet før pukksupplering og helsveising er utført.

- SPOT frakter de nye svillene ut til arbeidsstedet og tar med de utskiftede svillene tilbake til utgangsstasjonen. Dette innebærer at etter hver arbeidsdag må svillevognene kjøres til en plass hvor de gamle svillene kan losses og vognene frigjøres for opplasting av nye sviller.

Selv om SPOT kan forskyve sporet sideveis 300 mm, er det mest hensiktsmessig å gjøre kurvekorrigeringer på forhånd. Fremdriften er størst når SPOT bare kan følge eksisterende sporgeometri.

Portalkran

Portalkranene ble levert til NSB/JBV i mai 1985 og fikk sin første sesong på Nordlandsbanen hvor de hovedsaklig har vært benyttet. De brukes først og fremst når både skinner og sviller skal byttes, men kan også anvendes ved legging av svilledekket på helt nye banestrekninger. Eksempel på det er sporlegging i Trollkona-tunellen på Bergensbanen i 1989.

Arbeidsoperasjonene ved portalkranmetoden er slik at de nye skinnene kjøres ut på forhånd og plasseres på ballastskuldrene med en spoavstand på 3,30 m (45 cm fra hver svilleende) og tjener først som kjørebane for portalkranene (portalkransporet). Ballastskulderen er planert ut tidligere med et spesialskjær.

Tidligere ble de nye skinnene på 40 m mellomsveist ute i sporet med en mobil sveisemaskin til 80 eller 120 m. Nå fraktes skinnene ut med langskinnetoget i 120 eller 160 m lengder direkte fra skinnesmia på Hauerseter.

Portalkranene (2 stk.) og bjelken mellom dem er plassert på en egen vogn som kjøres ut og inn sammen med svillevognene (Rps-vogner). På arbeidsstedet blir kranene med bjelken satt direkte på portalkransporet. Hver kran har egen fremdrift, løfteanordning og fører og er derfor selvgående. Bjelken er utstyrt med 4 par gripeklør og 56 par kjettinger med kroker. Dette utgjør festeanordningen for henholdsvis skinnestiger og betongsviller.

Sporbytte med portalkraner kan deles opp i følgende arbeidsoperasjoner:

- Utkjøring av nye skinner

- Planering av portalkransporet

- Utlegging og lasking av ledeskinner/portalkranspor med avstand 3,30 m

- Skinnelegging/svillebytting

- oppkutting av det gamle sporet i 19 m skinnestiger

- opplasting av gamle skinnestiger på vogner

- planering av traséen

- utlegging av betongsviller

- innlegging av nye skinner

- festing av skinnene

- Pukktømming

- Sporjustering

- Helsveising

Selve sville-/skinnebyttingen foregår på følgende vis:

- Et arbeidslag går foran og kapper opp det gamle sporet i 19 m lengder (skinnestiger) som portalkranen henter og legger på en tom svillevogn. Kranene tar to og to skinnestiger om gangen. For å jevne planumet før betongsvillene legges ut, senkes skinnestigene ned i den ene enden og trekkes fremover. I og med at den gamle pukken bare planeres ut, ”løftes” sporet 10 – 15 cm.

- Etter å ha lagt de gamle skinnestigene på en vogn, henter portalkranene nye sviller som hektes fast med kroker til bjelken og plasseres med riktig avstand på det ferdige planumet. I hver vending tar portalkranene med seg nok betongsviller til å dekke rommet etter to skinnestiger á 19 m. Svilleavstanden er 60 cm. Mens svillene ligger på transportvognene legger to mann på mellomleggene. Befestigelseskomponenter legges ut manuelt ved hver sville etter at de er plassert ut av portalkranene. Med skinnebyttemaskinen legger man inn de nye skinnene og skinnene festes. Så foregår pukktømming, justering og til slutt helsveising av sporet. De tre siste operasjonene er som regel ikke nødvendig å gjøre før tog kan passere over arbeidsstedet.

Ved sporbytte med portalkraner slipper en å kjøre ut betongsvillene på forhånd, svillene blir fremført på vogner direkte fra fabrikken og til arbeidsstedet. Etterhvert som en vogn er losset for betongsviller, kan de gamle skinnestigene lastes opp på de samme vognene. Denne sporbyttemetoden medfører derfor at alt gammelt materiell blir innkjørt til lager- eller demonteringsplass med en gang.

Utenlandske-metoder

TGV –metoden er mye brukt ved bygging av høyhastighetslinjer, men kan benyttes på alle typer dobbeltsporede strekninger. Først planeres terrenget til et planum, samtidig som alle fastpunkter bygges, så som tunneler, broer, kulverter osv.

Deretter legges ut et lag med pukk som jevnes og derved danner underlag for hjulgående arbeidsmaskiner. Det legges nå et midlertidig spor hvor det ene dobbeltsporet senere skal ligge, vanligvis prefabrikerte sporseksjoner i 18 m lengde på tresviller. Ingen ballastering siden sporet er midlertidig.

Figur: Utlegging av midlertidig spor

Det midlertidige sporet kan dermed benyttes av skinnegående maskiner til den resterende sporbyggingen. Langskinnetoget kjører nå ut skinnelengder på 200 - 400 m og legger disse på hver side av det midlertidige sporet, ca. 3.5 m fra hverandre. Disse skinnene skal nå benyttes av en portalkran. Et arbeidstog halvt lastet med sviller ankommer, dette toget er lavt nok til å gå under portalkranen. Kranen løfter opp en seksjon av det midlertidige sporet og legger ned sviller i en ramme, hvor svillene har riktig svilleavstand.

Figur: Utlegging av sviller

Figur: Innlegging av skinner

En skinneutlegger, som går på samme skinner som portalkranen, men kan også stå på svillene, løfter nå skinnene opp på svillene, hvor de sveises sammen, nøytraliseres og festes.

Til slutt ballasteres og justeres sporet.

Valg av metode

Kriterier som influerer på valg av metode er:

- Arbeidets art og størrelse.

- Prisen på arbeidet.

- Kvalitet på utført arbeid.

- Tidsforbruk.

- Tilgjengelige ressurser (mannskap, maskiner).

- Påvirkning på regularitet i toggangen.

Metodene er vesensforskjellige i ytelse og anvendelse.

- Trondheimsmetoden bytter både skinner og sviller samtidig. Metoden brukes fortrinnsvis på større arbeider og under forutsetning av uforstyrret dagsverk. Dersom arbeidsdagen må deles opp av en/flere togpassering(er), vil enhetsprisen øke drastisk. Ved arbeider kortere enn 400 spm vil kostnadene øke forholdsvis mye.

- Portalkran-metoden brukes når det skal skiftes skinner og sviller samtidig. Brukes ved større arbeider. Relativt rimelige enhetskostnader som stiger litt ved arbeider av mindre omfang <3 – 4000 spm.

- Hamar-metoden benyttes når det kun er snakk om å bytte sviller. Velegnet for mindre arbeider og ved mange togpasseringer i løpet av arbeidsdagen.

- SPOT benyttes helst ved svillebytte, skifting av skinner med SPOT har til nå kun vært benyttet i begrenset omfang. Dersom skinner skal byttes, må disse kjøres ut på forhånd. Brukes helst ved større arbeider.

Tabell: Sammenligning mellom Trondheimsmetoden og portalkran

| Økonomi | v/ svært små arbeider

(< 1000 spm) |

v/ flere togpasseringer

høye kostnader ut-/innkjøring |

v/ små og middelstore arbeider

(> 2000 spm) |

|

| Kvalitet | masseutskifting

teleisolering |

sporet løftes

skinner vrakes | ||

| Miljø | variert arbeid | lite mekanisert | variert arbeid | |

| Regularitet | bra | |||

Tabell: Sammenligning mellom Hamarmetoden og SPOT

| Økonomi | høye enhets-kostnader | v/ store arbeider

(> 4-5000 spm) |

høye rigg-kostnader | |

| Kvalitet | forurenser ballasten | sporgeometri kan justeres | ||

| Miljø | variert arbeid | fysisk belastende | kortvarig | samlebånds-effekt |

| Regularitet | v/ høy framdrift | bra | ||