Sporets komponenter/Skinner

__NUMBEREDHEADINGS__

INNLEDNING

Historikk

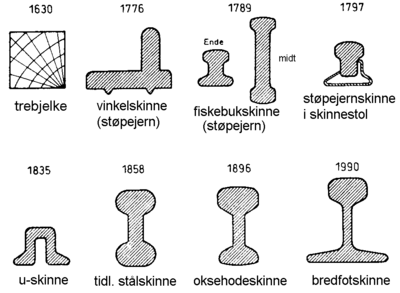

Den første egentlige jernbane ble bygd i England på 1800-tallet. Men sporbundne transportsystemer har eksistert i flere århundrer, spesielt innen bergverksdrift. Skinnen som er hovedkomponenten i et sporbundet transportsystem har naturligvis utviklet seg i stor grad frem til i dag, både med hensyn på materiale, profil og lengde.

Figur 1 viser utviklingen av skinneprofilet fra trebjelken anvendt i 1630 og frem til dagens bredfotskinne (vignolskinne). Stadig økende hastigheter og aksellast har økt kravet til skinnens bæreevne. De første jernbaneskinner hadde en metervekt på 12 kg, mens vi i dag anvender profiler med metervekt opp til 70 kg. De første jernbaneskinner ble fremstilt av støpejern og kunne produseres i en lengde av 4 m. I dag valses skinner med lengde opp til 120 meter.

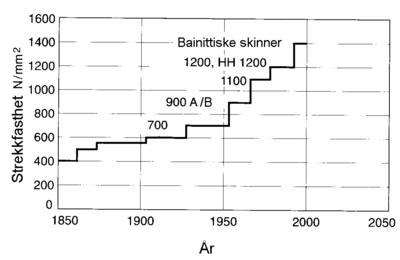

I likhet med økt krav til bæreevne ser vi også en utvikling i retning av skinner med stadig bedre fasthetsegenskaper, spesielt er det høy hardhet/strekkfasthet som har vært i fokus. Figur .2 viser utvikling av stålkvaliteter fra 1850 og frem til i dag.

Generelle krav

Jernbaneskinner er kjøreflate, bærebjelke og føringselement for togene. Samtidig skal skinnene være returleder for kjørestrømmen og det stilles krav til at skinnene må kunne sveises sammen. I dagens hjul/skinnesystem stilles følgende generelle krav til jernbaneskinnen.

- stor bæreevne

- høy slitasjemotstand

- høy bruddsikkerhet

- høy utmattingsfasthet

- god sveisbarhet

- jevn kjøreflate

- “riktig” tverrprofil

- god elektrisk ledningsevne

Flere av disse kravene virker mot hverandre, spesielt er det vanskelig å forene kravet til god sveisbarhet med kravet til høy slitasjemotstand.

Standarder for produksjon av skinner

Skinner blir i dag produsert etter UIC-normen 860 i Europa. Siste utgave av denne normen kom i juli 1986. Denne normen inneholder derfor ikke det nyeste innen produksjon av skinner. En ny euronorm for produksjon av skinner har vært under utarbeidelse i flere år og er nå ferdig (Railway Application-Track-Heavy rail EN 13674-1). Dette arbeidet skjer i regi av EU`s standardiseringsorgan - CEN. Denne normen erstatter UIC 860.

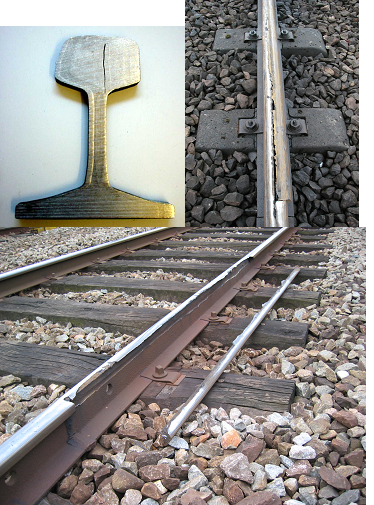

SKINNEPROFILER

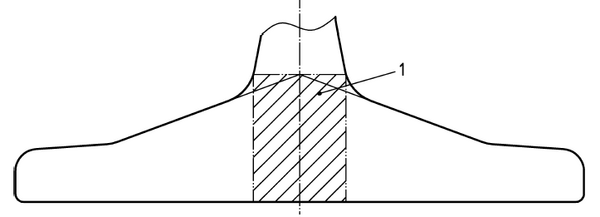

I dag er vignolskinnen (bredfotskinnen) totalt dominerende når det gjelder jernbaneskinner, når vi ser bort fra skinner som blir lagt i veibanen. Valg av skinneprofil vil til en stor grad være avhengig av aksellast, hastighet og årlig trafikkbelastning. En økning av disse parameterne stiller større krav til skinnens bæreevne, dvs. treghetsmomentet om x-aksen (I x-x). Også skinnens stivhet sideveis (I y-y) vil i noen tilfeller være en viktig faktor da dette har betydning for sporets sidestabilitet og sikkerhet mot solslyng.

På baner som er utsatt for stor slitasje kan det i noen tilfeller være ønskelig med et profil som har mye å slite på i hodet. S54 (54E3) er et eksempel på et slikt profil. Verdien av et stort skinnehode vil imidlertid i mange tilfeller være begrenset da sideslitasjen ofte fører til behov for utskifting pga. sporutvidelse lenge før grenseverdien for total slitasje er nådd.

Dersom man ønsker å bytte til et større profil uten å bytte sviller, vil fotbredden være en viktig faktor. Som eksempel kan nevnes at når man ønsker å bytte ut et S49 (49E1) profil med et større profil uten å bytte sviller kan man velge mellom UIC50 (50E4), UIC54E (54E2) eller S54 (54E3) som alle har samme fotbredde (125 mm)

I dag anskaffer Bane NOR to profiler til nye anlegg og sporombygging; 54E3 og 60E1. I tillegg finnes følgende profiler i spor: 35,7 kg, NSB40, S41, 49E1, 54E1, 54E2 og S64.

I motsetning til UIC 860 inneholder EN 13674-1 skinneprofiler. Profilene betegnes etter vekt pr. meter (eks: 50 E3 veier ca. 50 kg/meter) Tabell 1 viser skinneprofiler i den nye Euronormen og de tidligere betegnelsene på profilene.

| Profiler i

EN 13674-1! |

Tidligere betegnelse | Høyde(mm) | Fotbredde (mm) | Ix-x (cm4) | IY-Y (cm4) | Anvendes |

|---|---|---|---|---|---|---|

| 46 E1 | SBB I | 145 | 125 | 1641 | 298 | |

| 46 E2 | U33 | 145 | 134 | 1643 | 329 | |

| 46 E3 | NP 46 | 142 | 120 | 1605 | 307 | |

| 46 E4 | 46 UNI | 145 | 135 | 1688 | 339 | |

| 49 E1 | S49 (DIN) | 149 | 125 | 1816 | 319 | Bane NOR |

| 49 E2 | S49 T | 148 | 125 | 1796 | 318 | |

| 49 E3 | 549 b (DIN) | 146 | 125 | 1705 | 311 | |

| 49 E4 | HUSH 113 Ib | 110 | 140 | 875 | 417 | |

| 50 E1 | U50E | 153 | 134 | 1988 | 365 | |

| 50 E2 | 50EB-T | 151 | 140 | 1989 | 408 | |

| 50 E3 | BV 50 | 155 | 133 | 2058 | 351 | Trafikverket |

| 50 E4 | UIC 50 | 152 | 125 | 1934 | 315 | |

| 50 E5 | 50 UNI | 148 | 135 | 1844 | 362 | |

| 50 E6 | U 50 | 153 | 140 | 2018 | 397 | |

| 52 E1 | 52 RATP | 150 | 150 | 1971 | 434 | |

| 54 E1 | UIC 54 | 159 | 140 | 2338 | 419 | VR |

| 54 E2 | UIC 54E | 161 | 125 | 2307 | 342 | Bane NOR |

| 54 E3 | S54 (DIN) | 154 | 125 | 2074 | 355 | Bane NOR |

| 55 E1 | U55 | 155 | 133 | 2150 | 418 | |

| 56 E1 | BS 113 Ib (BR) | 159 | 140 | 2321 | 422 | |

| 60 E1 | UIC60 | 172 | 150 | 3038 | 512 | Trafikverket, BD, VR, Bane NOR |

| 60 E2 | - | 172 | 150 | 3022 | 511 |

SKINNESTÅLKVALITETER

Skinnestål deles inn etter strekkfasthet/hardhet. Vi kan dele inn skinnestål i 3 hovedgrupper:

I. 700-kvalitet: skinner med strekkfasthet > 690 N/mm2. Denne stålkvaliteten var tidligere standardkvaliteten ved de fleste europeiske jernbaner.

II. 900-kvalitet: skinner med strekkfasthet > 880 N/mm2. Denne stålkvaliteten er i dag standardkvalitet ved de fleste jernbaneforvaltninger

III. Spesialkvaliteter: skinner med strekkfasthet > 1080 N/mm2. Dette er kvaliteter som anvendes der skinnene er svært utsatt for slitasje, f.eks i skarpe kurver og strekninger med høye aksellaster

Tabell 2 viser skinnestålkvaliteter som omfattes av UIC860 normen og den nye EN-standarden for skinner. Vi ser at den nye EN-standarden inneholder noen nye skinnekvaliteter som ikke UIC860 har.

| UIC 860 | EN 13674-1 | Rm (N/mm2 | Kjemisk sammensetning (% av masse - solid) | |||||

| C | Mn | Si | Cr | Pmax | Smax | |||

|---|---|---|---|---|---|---|---|---|

| 700 | R200 | 680-830 | 0,38-0,62 | 0,65 - 1,25 | 0,13-0,60 | - | 0,04 | 0,04 |

| 900A | R260 | 880-1030 | 0,60-0,80 | 0,65-1,25 | 0,13-0,60 | - | 0,03 | 0,03 |

| 900B | R260Mn | 880-1030 | 0,53-0,77 | 1,25-1,75 | 0,15-0,60 | - | 0,03 | 0,03 |

| 1100 | R320Cr | >1080 | 0,58-0,82 | 0,75-1,25 | 0,48-1,12 | 0,75-1,25 | 0,025 | 0,03 |

| - | R350HT | >1175 | 0,70-0,82 | 0,65-1,25 | 0,13-0,60 | - | 0,025 | 0,03 |

| - | R350LHT | >1175 | 0,70-0,82 | 0,65-1,25 | 0,13-0,60 | 0,0-0,30 | 0,025 | 0,03 |

| - | R370CrHT | > 1280 | 0,68-0,84 | 0,65-1,15 | 0,38-1,02 | 0,35-0,65 | 0,025 | 0,025 |

| - | R400HT | > 1280 | 0,88-1,07 | 0,95-1,35 | 0,18-0,62 | max 0,30 | 0,025 | 0,025 |

900A er i dag standard skinnekvalitet ved alle europeiske jernbaner bortsett fra ved Bane NOR og de Nederlandske statsbanene (NS) hvor standardkvaliteten er 900B.

Skinnestålets metallurgi

Legeringselementer

Skinnestål er ferittisk/perlittiske stål med karboninnhold fra ca. 0,5 % (R200) til ca.0,8% (R260Mn). sammenlignet med vanlig konstruksjonsstål finner vi at skinnestål har vesentlig høyere karbon og manganinnhold. De forskjellige legeringselementer har følgende innvirkning på stålets egenskaper:

Karbon (C)

Karboninnholdet påvirker i høy grad fasthetsegenskapene i stål. Økende karboninnhold gir økende hardhet og redusert seighet. Jernbaneskinner har et forholdsvis høyt karboninnhold (0,6 - 0,8 %) og er således relativt harde sammenlignet med vanlig konstruksjonsstål. Dette er først og fremst for å bedre slitasjeegenskapene.

Mangan (Mn)

Mangan øker fastheten og slitestyrken. Mangan øker slagseigheten ved lave temperaturer, noe som har betydning for skinnenes motstand mot sprøbrudd som følge av hjulslag ved lave temperaturer. R260 har noe lavere C-innhold og noe høyere Mn-innhold enn R260Mn. Dette gjør at B-kvaliteten har større motstand mot skinnebrudd som følge av hjulslag i lave temperaturer, men er mer ømfintlig for sprekkdannelser under sveising.

Silisium (Si)

Kan variere mellom 0,05 og 0,5 %. Tilsettes under stålfremstillingen for å “tette” stålet, dvs. å fjerne oksygen som er løst i stålet.

Krom (Cr)

Krom øker hardhet og slitestyrke, men reduserer seigheten. R320Cr og 1200 - skinner har et krominnhold på 0,8-1,3 %. Krom reduserer sveisbarheten.

Vanadium (V)

Øker hardhet og strekkfasthet, men reduserer sveisbarheten.

Svovel (S)

Forurensning som gjør stålet sprøtt og øker faren for varmsprekker ved sveising. Svovel tilføres gjennom koks og malm og må begrenses for at stål kan varmbearbeides og sveises. For lavt svovelinnhold (< 0,005%) gjør imidlertid stålet mer ømfintlig for hydrogenporer (“flakes”)

Fosfor (P)

Forurensning som gjør stålet sprøtt.

Kornstrukturer

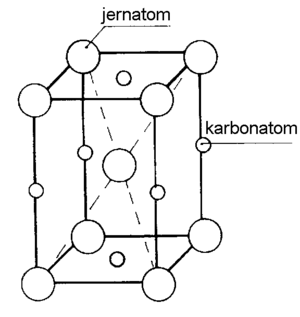

I romtemperatur består karbonstål av to elementer:

1) Feritt er rent jern og er svært bløtt.

2) Cementitt er en kjemisk forbindelse mellom jern og karbon (jernkarbid) med 6,7 % karbon og er svært hard.

Kornstrukturer ved normaltemperatur:

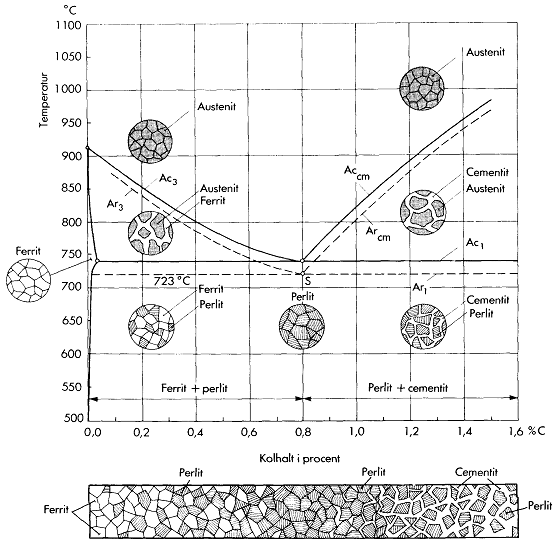

Avhengig av karboninnhold kan vi ha 3 ulike kornstrukturer ved normaltemperatur i karbonstål:

1) Ved 0,8% karbon:

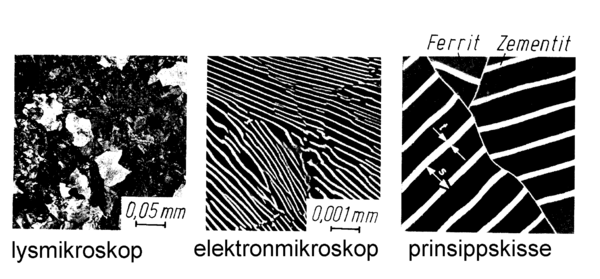

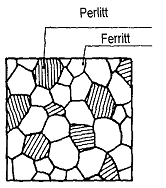

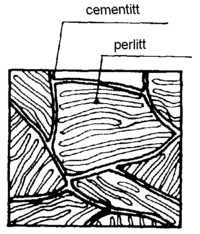

Kornstrukturen består av perlittkorn. Perlitt er en likevektsstruktur med ca. 0,8 % karboninnhold som består av ferritt og cementit som ligger lagvis i fine lameller. De vanligste skinnestålkvalitetene har tilnærmet perlittisk struktur. I figur .3 kan vi se perlittstrukturen ved forskjellige forstørringsgrader i mikroskop.

2) Under 0,8% karbon:

Kornstrukturen som består av perlitt og ferritt - kalles undereutektisk stål.

3) Over 0,8% karbon:

Kornstrukturen består av perlitt med cementitt på korngrensene - kalles overeutektoid stål. Cementitt på korngrensene gjør stålet sprøtt slik at det er uegnet til bruk som skinner.

Omkrystallering av karbonstål

Dersom vi varmer opp rent jern fra romtemperatur vil jernet omkrystallere seg ved 910 0C, dvs at α-jern går over til γ-jern. For ren perlitt (eutektisk stål) skjer omkrystalleringen ved 723 0C. For undereutektiske og overeutektiske stål skjer omkrystalleringen over et visst temperaturområde.

Austenitt

Når stål omkrystalliseres fra α-krystaller til γ-krystaller får vi en struktur som vi kaller austenitt. Når perlitt omvandles til austenitt blir karbonet oppløst i austenitten. Austenittisk stål har helt andre egenskaper enn ferrittisk/perlittisk stål, det er bl.a. umagnetisk, mykt og seigt.

Jern-karbon diagrammet

Jern-karbon diagrammet (figur 6) viser normaltilstand for karbonstål ved ulike karboninnhold og temperaturer

Varmebehandling av skinnestål

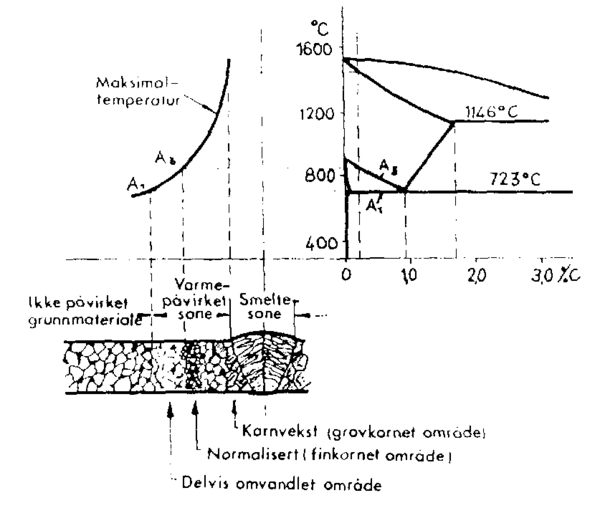

Varmebehandling kan endre stålets egenskaper betraktelig. Varmebehandling kan være tilsiktet for å gi stålet ønskede egenskaper, men i noen tilfeller oppstår uønskede egenskaper hos stål som følge av at stålet har vært oppvarmet over 720 0C. Spesielt er dette tilfelle ved sveising.

Varmebehandling av stål kan vi dele inn i:

- herding

- anløping

- normalisering

- gløding

Herding

Herding er en fellesbetegnelse på varmebehandlingsmetoder som gjør stålet hardere.

Martensittisk herding

Dersom vi varmer opp stål til en austenittisk struktur og deretter lar stålet avkjøle langsomt vil den austenittiske strukturen omkrystallisere seg til feritt/perlitt igjen. Denne omkrystalliseringen krever imidlertid tid. Dersom avkjølingen skjer raskt oppstår en helt ny struktur som vi kaller martensitt. Det er dette vi vanligvis forbinder med herding.

Martensitt er -jern med karbon oppløst i ferritten. Strukturen oppstår fordi karbonatomene ikke rekker å finne tilbake (diffundere) til sine plasser slik at feritt/perlitt kan dannes. Martensitt er en svært hard og sprø struktur som normalt er uønsket i vanlig skinnestål.

Finperlittisk herding

Dette er en herdemetode som er tatt i bruk i de seneste år for å gjøre skinnehodet mer motstandsdyktig mot slitasje. Denne herdemetoden anvendes på skinner med stålkvalitet 900 A der skinnehodet blir finperlittisk herdet Hodeherdede skinner.

Sveisbarhet

Ved sveising utsettes grunnmaterialet for en termisk sjokkvirkning, oppvarming og avkjøling skjer svært hurtig. Forskjellige stålkvaliteter reagerer forskjellig på disse påkjenningene. Det er derfor ikke alle stålkvaliteter som er like lette å sveise. Hovedproblemet er sprekkdannelser som oppstår når sveisestedet avkjøles.

Varmepåvirket sone (HAZ)

Ved sveising blir grunnmaterialet på begge sider av smeltesonen oppvarmet til høy temperatur. I området der temperaturen overstiger 723 0C får vi omkrystallisering og strukturelle forandringer i stålet. I området inntil smeltesonen får vi en grovkornet struktur , mens området der temperaturen bare såvidt har vært over omvandlingstemperaturen (723 0C) får en finkornet struktur.

Vi har tidligere sett at dersom karbonstål blir avkjølt raskt nok fra temperaturer over 723 0C dannes martensittstruktur som er hard og sprø i varmepåvirket sone. Når denne martensittstrukturen blir utsatt for de høye strekkspenninger som oppstår ved avkjøling av sveisestedet oppstår små mikrosprekker som gjerne kalles kaldsprekker eller hydrogensprekker. Sprekkene vokser under vekslende belastninger og fører til avskallinger og brudd.

Ved sveising av stål som er utsatt for vekslende belastninger er det derfor av største betydning at martensittstruktur unngås. Det må derfor sørges for at avkjølingshastigheten blir langsom nok til at omkrystallisering fra austenitt til feritt/perlitt får tid til å finne sted. Risikoen for at mikrosprekker i varmepåvirket sone skal oppstå er avhengig av innholdet av karbon og andre legeringselementer. Økende karboninnhold gjør martensittstrukturen sprøere mens økende manganinnhold forlenger tiden som er nødvendig for at martensittstrukturen skal unngås (nødvendig avkjølingstid).

Skinner har et forholdsvis høyt innhold av både karbon og mangan og er dermed utsatt for kaldsprekker ved sveising. For å redusere avkjølings-hastigheten tilstrekkelig er det nødvendig å forvarme skinnene ved sveising. Ved å bygge opp et varmemagasin rundt sveisestedet reduseres varmeledningen bort fra sveisestedet. Ved sveising og skjærebrenning av skinner er forvarming absolutt nødvendig for å unngå mikrosprekker i grunnmaterialet.

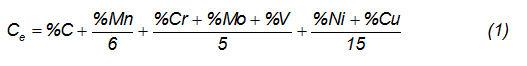

Karbonekvivalenten er et mål på sveisbarheten til stål og kan regnes ut etter formel 1.

En generell regel er at stål kan sveises uten forvarming dersom karbon-ekvivalenten Ce < 0,4 %. For skinnestål i 900A og 900B - kvalitet er Ce henholdsvis ≈ 0,9 og 1%.

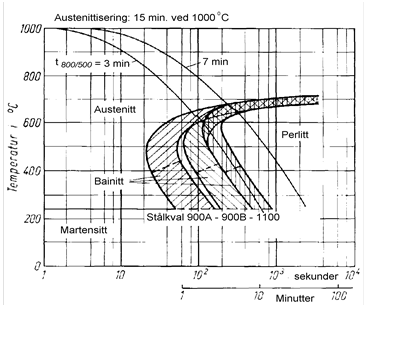

Nødvendig avkjølingstid

Avkjølingstiden fra 800 - 500 0C som er nødvendig for at vi skal få full omvandling til perlitt / ferritt kalles nødvendig avkjølingstid. Nødvendig avkjølingstid kan leses av et TTT-diagram (tid-temperatur-transformasjonsdiagram). Figur 9 viser et TTT-diagram for skinnestål. Den minste tiden som er nødvendig for å gjennomløpe tidsintervallet 800 - 500 0C er vist i tabell 3. Avkjølingstider for forskjellige sveisemetoder, valsing og skjæring av skinner er vist i tabell 4. Merk at disse tidene er svært omtrentlige og vil variere med en rekke faktorer som skinneprofil, omgivelsestemperatur, sveiseprosess, valseprosess o.a.

| Skinnekvalitet | t 800 - 500 (sekunder) |

|---|---|

| UIC 700 | 50 |

| UIC 900A | 50 |

| UIC 900B | 130 |

| 1100 | 210 |

| Prosess | t 800 - 500 [sekunder] |

|---|---|

| Etter valsing | 800 - 1000 |

| Aluminiotermisk sveising | 500 - 700 |

| Elektrisk motstandssveising med ettervarme | ca. 360 |

| Elektrisk motstandssveising uten ettervarme | ca. 180 |

| Skjærebrenning uten forvarming | ca. 20 |

Skinnestål med høyere fasthet

Stadig økende aksellaster kombinert med krav til å redusere vedlikeholdskostnader har ført til utvikling av skinnestål med bedre fasthetsegenskaper.

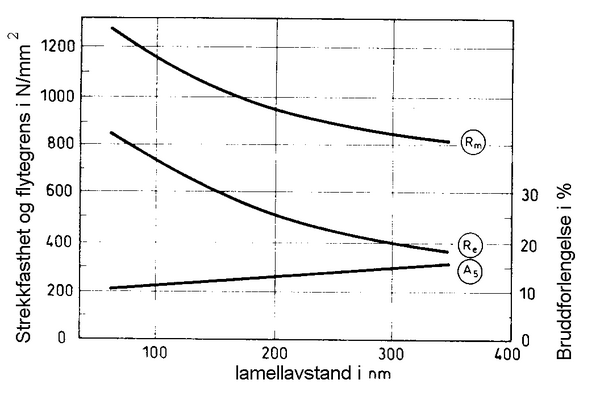

Strekkfasthet/hardhet til perlittisk stål er hovedsaklig avhengig av lamellavstanden i perlittstrukturen. Figur .10 viser at strekkfasthet/hardhet øker når lamellavstanden minker. Det er i hovedsak to måter å minske lamellavstanden i perlittisk stål på:

- ved å tilsette små mengder krom og/eller vanadium → mikrolegerte skinner

- ved å øke avkjølingshastigheten etter valsing → hodeherdede skinner

Mikrolegerte skinner

Tabell 5 viser to mikrolegerte skinnestålkvaliteter. Dersom vi med utgangspunkt i en perlittisk 900-kvalitet tilsetter små mengder krom og vanadium vil vi forskyve omvandlingen fra austenitt til perlitt til en lavere temperatur. Dermed får vi en perlittstruktur med mindre lamellavstand og følgelig høyere hardhet/strekkfasthet.

| Stål-kval. | Rm(N/mm2) | Kjemisk sammensetning (%) | ||||||

|---|---|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | V | Pmax | Smax | ||

| R320Cr

(1100) |

> 1080 | 0,58 - 0,82 | 0,75 - 1,25 | 0,48 - 1,12 | 0,75 - 1,25 | - | 0,025 | 0,03 |

| 1200 | > 1080 | 0,58 - 0,82 | 1,0 | 0,2 | 1,0 | 0,2t | 0,025 | 0,03 |

Hodeherdede skinner

Dette er en herdemetode som er tatt i bruk i de seneste år for å gjøre skinnehodet mer motstandsdyktig mot slitasje. Denne herdemetoden anvendes på skinner med stålkvalitet 900 A der skinnehodet blir finperlittisk herdet Hodeherdede skinner.

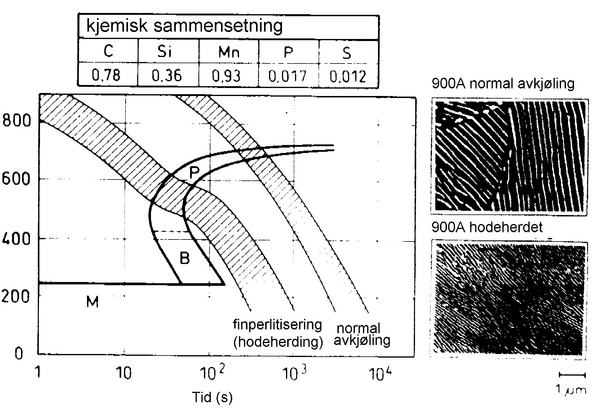

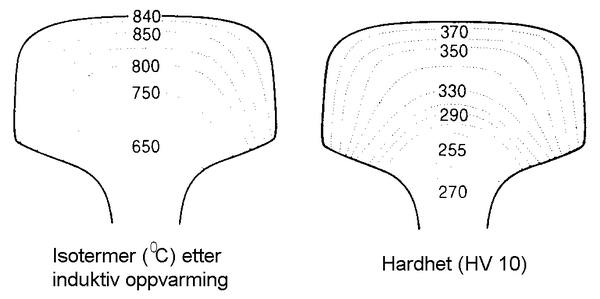

Herdingen skjer ved en styrt avkjøling fra ca 900 0C med trykkluft eller i en spesiell oljeblanding. Ved en raskere avkjøling vil omvandlingen til perlitt starte ved en lavere temperatur enn ved normal avkjøling. Dette fører til en perlittstruktur hvor avstanden mellom cementittlamellene er langt mindre enn i perlittstrukturen som fremkommer ved normal avkjøling (figur .11). Ved finperlittisk herding av R260 - stål oppnår vi en strekkfasthet på min. 1180 N/mm2. Avkjølingshastigheten er langsom nok til at en fullstendig omstrukturering fra austenitt til feritt/perlitt finner sted.

Fordelen med hodeherdede skinner er at vi oppnår en skinne med høy hardhet/slitestyrke i hodet samtidig som steget og foten opprettholder samme seighet som R260 (900) - kvaliteten. Avhengig av temperaturforløpet i skinnehodets tverrsnitt vil hodeherdede skinner ha en avtagende hardhet inn mot midten av hodet (figur 12). Det betyr at hardheten til en R350HT-skinne avtar når profilet blir slitt.

Når det gjelder sveising er det både fordeler og ulemper med hodeherdede skinner i forhold til mikrolegerte skinner. Ved sveising av hodeherdede skinner har vi langt større sikkerhet mot martensittisk herding enn ved sveising av mikrolegerte skinner. Derimot kan vi få svært store hardhetsforskjeller i varmepåvirket sone ved sveising av R350HT-skinner. Det kan derfor være nødvendig med spesielle tiltak for å hindre ujevn slitasje over skjøtene. Ved elektrisk motstandssveising er det vanlig å øke avkjølingshastigheten etter sveising ved hjelp av blåsing med trykkluft, mens det ved aluminiotermisk sveising er utviklet system for en etterfølgende varmebehandling.

Det er i den senere tiden også utviklet en sveisemetode hvor benytter en basisporsjon med ”lav” hardhet, tilsvarende R220 eller R260 kvalitet og hvor skinnehodet blir selektivt legert til ønsket hardhet ved hjelp av vanadiumgranulat i en liten beholder som smelter i skinnehodet. Denne metoden som er utviklet av Elektro Thermit kalles for HPW (High Performance Weld).

R350LHT er en hodeherdet skinnekvalitet med utgangspunkt i R260 (900A) hvor det er tilsatt opp til 0,3% Cr. Ved å tilsette små mengder krom blir ikke hardhetsforskjellene i varmepåvirket sone like store som i R350HT – skinner. Ved sveising av R350LHT er det derfor ikke nødvendig med akselerert nedkjøling eller etterfølgende varmebehandling. En noe hardere variant av R350LHT er R370LHT.

Bainittiske skinner

Det kan se ut som om perlittiske skinner har nådd sin grense mhp. fasthetsegenskaper med hodeherdede og mikrolegerte kvaliteter. For å øke slitasjemotstand og utmattingsmotstand ytterligere har skinneprodusenter både i Europa og Nord-Amerika de senere år gjort forsøk med en annen mikrostruktur enn perlitt.

Dersom omvandling fra austenitt starter ved temperaturer under ca. 550 0C får vi en struktur som vi kaller bainitt. Bainitt er en flerkomponent struktur bestående av ferritt med karbider, martensitt eller restaustenitt innlagret. Ved 550 – 450 0C dannes en relativt grov ferritt-cementitt struktur som benevnes ”upper bainit”. Når omvandling starter ved temperaturer under 450 0C. får vi en finere bainittstruktur, ”lower bainit”, som oppviser svært gode seighets-egenskaper i kombinasjon med høy hardhet.

Skinner med bainittisk mikrostruktur er ikke én bestemt skinnekvalitet, men er en betegnelse på en rekke forskjellige kvaliteter som har bainittisk mikrostruktur. Grovt kan bainittiske skinner deles i 2 grupper:

1. skinnestål med karboninnhold < 0,1 % 2. skinnestål med karboninnhold mellom 0,35 og 0,45 %

For hver gruppe finnes det flere alternative legeringskonsepter med forskjellig innslag av krom, molybden, nikkel og vanadium for å oppnå en bainittisk struktur med ønskede egenskaper. Det kan produseres bainittiske skinner i alle ”vanlige” fasthetsklasser for skinner i tillegg til spesielt harde kvaliteter.

Skinner med bainittisk struktur er tidligere testet på den norske delen av malmbanen Kiruna - Narvik (Ofotbanen). Tabell 6 viser kjemisk analyse for denne skinnekvaliteten som ble testet på slutten av 80-tallet. Skinnene får etter valsing og avkjøling i luft en strekkfasthet på ca 1300 N/mm2, og en bruddforlengelse på ca 9%. Etter en varmebehandling 550 0C / 1 time oppnås en strekkfasthet på over 1400 N/mm2 og bruddforlengelse på ca 13 %. Disse skinnene ble lagt inn i en kurve med radius 300 meter og viste en slitasjemotstand som var overlegen mikrolegerte skinner i 1200-kvalitet. Ulempen med skinnene var at de bare kunne leveres i lengder på 25 meter. På Gotthard-strekningen i de Sveitsiske alper ble det mellom 1975 og frem til 1989 testet flere forskjellige skinnekvaliteter i kurver med små radier, deriblant tre skinnekvaliteter med bainittisk struktur (Tabell 7). I motsetning til forsøkene på Ofotbanen viste resultatene fra Gotthard-strekningen at de høyfaste bainittiske skinnene hadde lavere slitasjemotstand enn mikrolegerte perlittiske skinner (1100 og 1200). En annen interessant observasjon fra forsøkene var at de bainittiske skinnekvalitetene (i motsetning til de perlittiske) ikke viste noe tegn til kjørekantsprekker (”head checks”).

| Stål-kvalitet | Rm(N/mm2) | Kjemisk sammensetning (%) | ||||||

|---|---|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Mo | V | |||

| Bainitt | > 1400 | 0,4 | 0,7 | 1,5 | 1,1 | 0,8 | 0,1 | |

| Stål-kvalitet | Rm(N/mm2) | Kjemisk sammensetning (%) | ||||||

|---|---|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Mo | V | |||

| Bainitt | ca. 1330 | 0,3 | 0,7 | 0,4 | 3,1 | 0,01 | - | |

| Bainitt | ca. 1360 | 0,3 | 0,7 | 1,3 | 2,7 | 0,25 | - | |

| Bainitt | ca. 880 | 0,06 | 4,0 | 0,2 | 0,1 | 0,01 | - | |

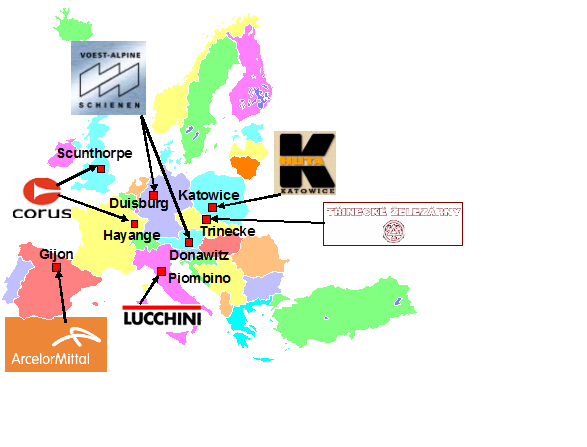

Etter mange å ser det ut til at Bainittiske skinner blir introdusert på det europeiske markedet. Bainittiske skinner blir i dag testet på flere steder i Europa; ”Dobain” fra Voest Alpine og ”B360” fra Corus er aktuelle kvaliteter.

Overeutektisk skinnestål

På 1990 tallet introduserte Nippon Steel inc. en ny skinnekvalitet – HE400, med et karboninnhold mellom 0,9 og 1 %. Mens størstedelen av skinnestålkvaliteter har en perlittisk mikrostruktur, fører det noe høyere karboninnholdet I denne kvaliteten til en overeutektisk mikrostruktur med cementitt på perlittkorngrensene. Fremstilling av disse skinnene innebærer en varmebehandling tilsvarende varmebehandlingen for 350HT skinner. Grunnet det høyere karboninnholdet øker hardhet og strekkfasthet til hhv. 400HB og ca. 1300 N/mm2

Mens denne kvaliteten er testet gjennom flere år I Nord Amerika, er det foreløpig bare svært begrenset erfaring med denne kvaliteten i Europa. Europeiske skinneprodusenter ønsker imidlertid nå å introdusere en mer eller mindre identisk kvalitet i Europa under navnet UHC – Ultra High Carbon. Det er foreslått å inkludere denne i den neste revisjonen av EN 13674-1 med navnet R400HT.

| C | Si | Mn [%] | P [%] | S [%] | Cr [%] | H [ppm] |

|---|---|---|---|---|---|---|

| 0,90-1,00 | 0,20-0,4 | 1,20-1,30 | max. 0,020 | max. 0,020 | 0,20-0,30 | Max. 1,5 |

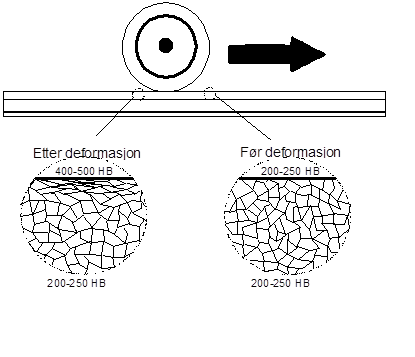

12-14% Manganstål

12-14% manganstål (hadfield) er en austenittisk ståltype som blir brukt i helstøpte skinnekryss og krysspissblokker. Stålet har følgende kjemiske analyse:

Mn: 12 - 14% C: 0,9 - 1,3% Si: 0,65% P: maks 0,04% S: maks 0,03%

Austenittiske stål er en fellesbetegnelse for ståltyper med en kjemisk sammensetning som gjør at de har en austenittisk struktur ved romtemperatur.

Det som gjør disse materialene spesielt godt egnet til bruk i sterkt belastede sporvekselkomponenter er deres evne til deformasjonsherding. Manganstål er i utgangspunktet mykt, (ca 200HB). Når stålet blir utsatt for trafikkbelastning overstiges stålets flytegrense i et overflatesjikt, dvs. at vi får en plastisk deformasjon. Austenittiske ståltyper har den egenskapen at når de blir utsatt for en plastisk deformasjon vil stålet få en betydelig hardhetsøkning. Manganstål oppnår en hardhet på 450 - 500 HB etter trafikkbelastning.

På skinnekryss i helstøpt manganstål oppnår man dermed en hard, slitesterk overflate på et ellers seigt material.

Mekaniske egenskaper

Strekkfasthet / hardhet / bruddforlengelse

Det er en klar sammenheng mellom flytegrense, strekkfasthet og hardhet for ferittisk/perlittiske stål. Det er først og fremst andel perlitt og lamellavstanden i perlitten som bestemmer disse egenskapene. Tabell 9 viser flytegrense, strekkfasthet, bruddforlengelse og hardhet for skinnestål.

| Skinnekvalitet | Strekkfasthet(N/mm2) | Flytegrense(N/mm2) | Bruddforlengelse (%) | Hardhet (HB) |

| 700 / R200 | min 690 | ca. 450 | min. 14 | 200 - 240 |

| 900 / R260 | min 880 | ca. 550 | min. 10 | 260 - 300 |

| 1100 / R320Cr | min 1080 | ca. 720 | min. 9 | 320 - 360 |

| 1200 | min 1180 | ca. 780 | min. 8 | 370 - 400 |

| R350HT1 | min 1180 | ca. 780 | min. 9 | 350 - 390 |

| R370 LHT | min 1280 | ca. 830 | min. 9 | 350 - 410 |

| R400 UHC | min 1280 | ca. 830 | min. 9 | 370 - 440 |

| Bainitt (eks.) | min 1400 | ca. 1000 | ca. 13 | ca. 450 |

Utmattingsfasthet

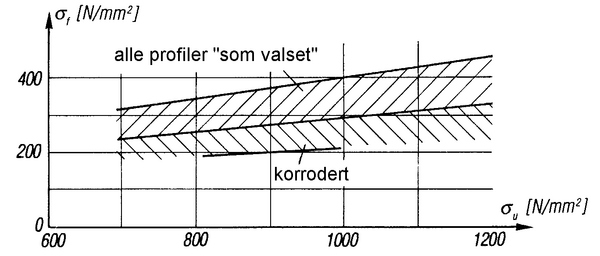

Den strekkfasthet som et materiale oppnår i en strekkprøve forteller oss hvor mye et materiale kan belastes en gang uten å briste. Belastes derimot materialet med lavere påkjenninger gjentatte ganger vil det kunne briste selv om belastningen ligger under strekkfastheten; dvs at vi får utmatting. Skinner som i høyeste grad blir utsatt for gjentatte belastninger kan derfor ikke dimensjoneres etter flytegrense/strekkfasthet, men må dimensjoneres etter utmattingsfasthet.

Utmattingsfasthet f er definert som den største sykliske spenningen et materiale kan belastes x antall ganger (som regel 2x106) med uten at det brister. Figur .15 viser utmattingsfasthet for skinnestål. Lokale spennings-konsentrasjoner påvirker utmattingsfastheten i stor grad. For skinner forårsakes lokale spenningskonsentrasjoner av:

- ujevn overflate (glødeskall, valsefeil, korrosjon mm.)

- skader/sår i overflaten som følge av feil behandling

- inneslutninger i stålet (mikroslagg, gassporer, mm.)

- tverrsnittsoverganger ved sveisevulst

For å forlenge skinnenes levetid vil det være mye å hente på å redusere lokale spenningskonsentrasjoner.

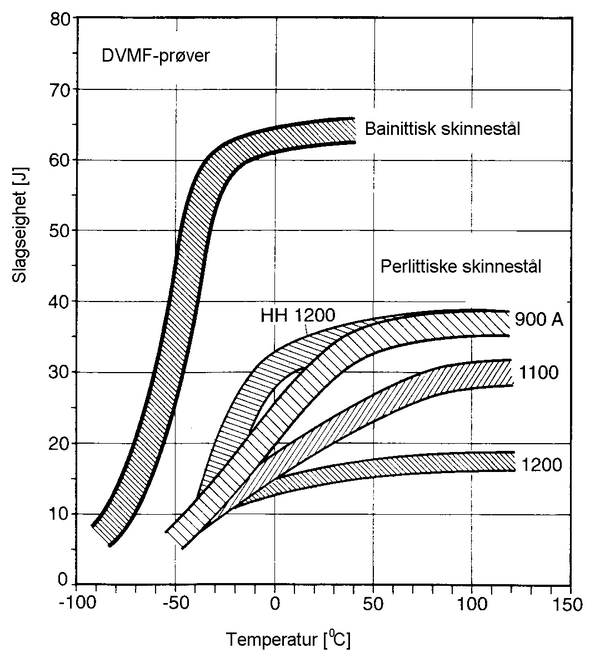

Slagseighet / sprøbrudd

Ved slagpåkjenninger kan det oppstå sprøbrudd i skinner, spesielt ved lave temperaturer. Slagpåkjenningene kommer fra geometriske feil i hjulet (hjulslag) eller sporet (bølger, lave skjøter, sluresår mm.) Slagseighet er et mål på hvor godt et materiale er i stand til å motstå slag uten å briste.

Ved slagprøving bestemmer man materialets slagseighet, dvs. det slagarbeidet som skal til for å slå av en prøvestav med gitte dimensjoner. Figur .16 viser sammenhengen mellom temperatur og slagseighet for forskjellige skinnestål.

Bruddmekanikk

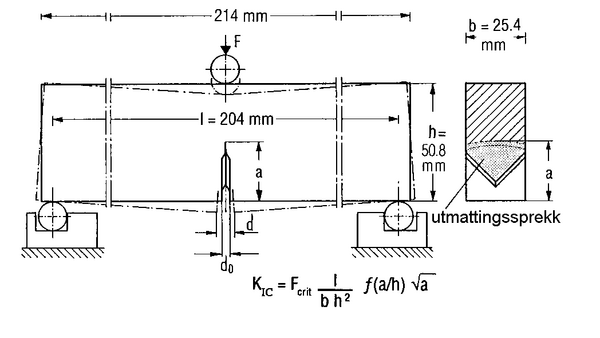

Sikkerhet mot brudd kan uttrykkes gjennom bruddmekaniske tester. Figur 17 skisserer testoppsett for bruddmekanisk testing. Det lages et hakk i en prøvebit som utsettes for sykliske belastninger. Det defineres en spenningsintensitetsfaktor K:

(2)

Spenningsintensitetsfaktoren ved brudd kalles den kritiske spennings-intensitetsfaktoren, KIC, som er et mål på bruddseigheten til stålet.

Tabell 10 viser resultater fra bruddmekaniske tester utført i Nederland sammenstillet med krav i pr EN 13674. Vi ser at KIC avtar med økende hardhet/strekkfasthet i skinnestålet, noe som betyr at harde skinner generelt har mindre bruddsikkerhet enn myke skinner.

| Skinnekvalitet | Resultat fra NS-tester

KIC [Mpa √m] |

EN 13674-1

min. enkelt verdi KIC [Mpa √m] |

EN 13674-1

min. gj.snitt verdi KIC [Mpa √m] |

| 700 (R200) | 50 - 52 | 30 | 35 |

| 900A (R260) | 36 - 39 | 26 | 29 |

| 900B (R320Mn) | 34 - 46 | 26 | 29 |

| 1100 (R320 Cr) | 33 - 39 | 24 | 26 |

| R350 LHT | - | 30 | 32 |

| R350 LHT | - | 26 | 29 |

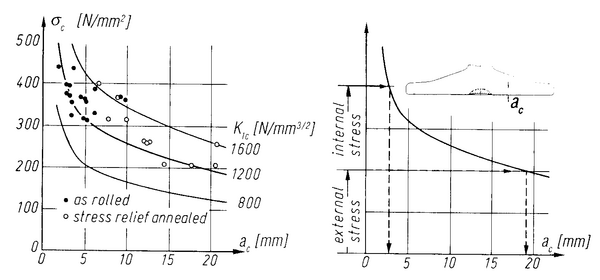

Figuren under viser resultater fra tester gjort av Krupp på hele skinner i kvalitet 900A (profil S54, UIC54E og UIC60). Figuren viser tydelig hvordan et lavere egenspenningsnivå vil kunne påvirke kritisk sprekkdybde i positiv retning. Med egenspenninger på 200 N/mm2 i skinnefoten vil spenninger fra trafikk- og temperaturlaster på ytterligere 200 N/mm2 føre til at en liten initiell sprekk på bare 3 mm i skinnefoten utløser et ”sprøbrudd”. En så liten sprekk i skinnefoten er svært vanskelig å detektere ved ultralydkontroll av skinner. Uten egenspenningene vil den kritiske sprekkdybden være 20 mm, en sprekkstørrelse som normalt lett lar seg detektere ved ultralydkontroll.

Valg av skinnestål

Valg av skinnestål er avhengig av en rekke banetekniske og trafikktekniske faktorer hvorav de viktigste er:

- horisontalgeometri

- vertikalgeometri

- aksellast

- trafikkmengde

- trafikksammensetning

- hastighet

- skinneprofil

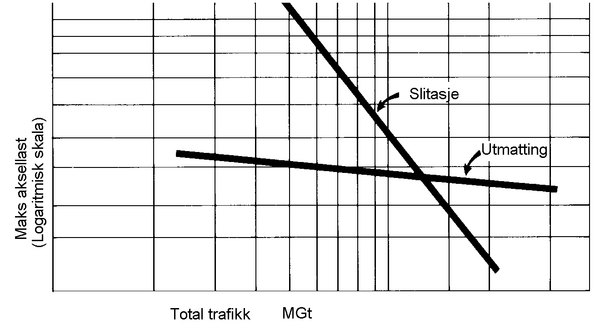

Man søker å velge den stålkvalitet som gir den laveste levetidskostnaden for skinnene, dvs. at man vurderer skinnens levetid opp mot kostnader for innkjøp og vedlikehold av skinnene. Avhengig av de banetekniske og trafikktekniske forhold blir skinnens levetid bestemt av:

- slitasje

- utmatting

- evt. andre feil (sprøbrudd, utvalsinger, sluresår mm.)

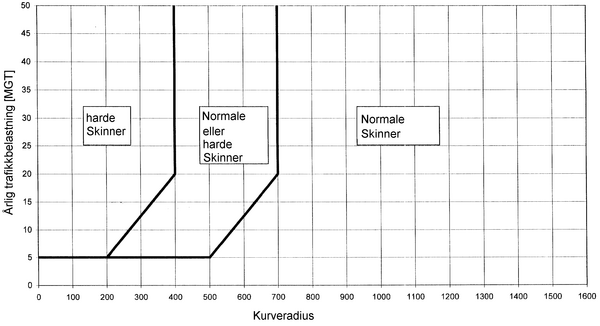

UIC 721 gir anbefalinger om valg av skinnestål, Figur 19 viser anbefalt stålkvalitet avhengig av trafikkbelastning og kurvatur. Som nevnt ovenfor spiller imidlertid også en rekke andre faktorer med på å bestemme valg av skinnestål. Med ”normale” skinner menes skinner i kvalitet R260 eller R260Mn mens det med ”harde” skinner menes R320Cr, R350HT eller R350LHT.

Noen forvaltninger foretrekker hardere skinner i kurver enn det UIC 721 anbefaler. For eksempel installerer Banestyrelsen hodeherdede skinner i alle kurver med radius under 1000 m ved skinnebytte. I Bane NOR skal det benyttes hodeherdede skinner i kurver med radius under 500 m dersom trafikkbelastningen er over 5MGT/år og ellers i alle kurver med radius under 250 m.

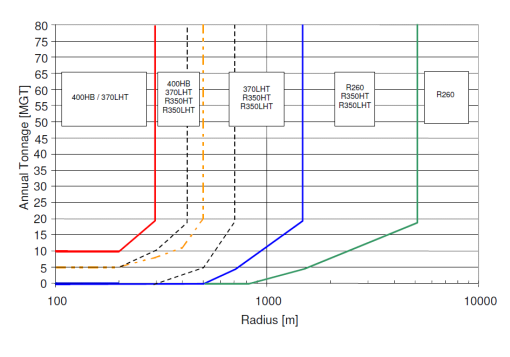

“Interim guidelines on the selection of rail grades” er en av rapportene fra “Innotrack” prosjektet. Fig 2.20 viser anbefalinger I henhold til denne rapporten. Vi ser at rapporten anbefaler hardere skinner i kurver enn UIC 721. Dette er begrunnet med lavere livsløpskostnader for hardere skinner basert på tester i Tyskland og Frankrike. Disse testene viser lavere slitasje og mindre sprekkvekst fra kontaktutmatting for hodeherdede skinner sammenlignet med standard R260 skinner.

Ved Bane NOR skal det ved nybygging/skinnebytte anvendes hodeherdede skinner i kurver med radius mindre enn 500 m dersom trafikkbelastningen er over 5 Mbrt/år. I spor med mindre trafikkbelastning skal det anvendes hodeherdede skinner i kurver med radius mindre enn 250 m.

Motstand mot slitasje er først og fremst avhengig av hardhet/strekkfasthet. Laboratorieforsøk viser at man ved en økning av strekkfasthet med 200 N/mm2 kan halvere slitasjen. Men også stålets mikrostruktur har betydning for slitasjen. En perlittisk struktur har generelt bedre slitasjemotstand enn en martensittisk struktur med samme hardhet.

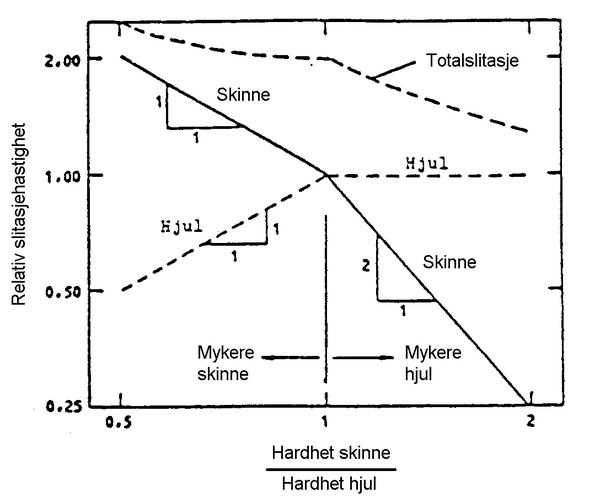

Skinneslitasjen er selvfølgelig også avhengig av stålkvaliteten i hjulet. En undersøkelse viser at skinnen bør være hardere enn hjulet for å redusere den totale slitasjen (figur 21).

Uavhengige undersøkelser utført av ”American Assosiation of Railroads”, USA og ”The Melbourne Research Laboratories of the Broken Hill”, Australia konkluderer sågar med at hjulslitasjen avtar med hardere skinner. Dette begrunnes med at slitasjemekanismen mellom hjul og skinne ikke er abrasiv slitasje, men sammensveising og påfølgende avriving av mikropartikler under svært høyt kontakttrykk. Hardere materiale vil redusere det plastiske deformasjonsarbeide slik at mindre varme og dermed mikro-sammensveising genereres. I skarpe kurver med utpreget flenskontakt vil imidlertid også ren abrasiv slitasje bidra vesentlig til materialtapet.

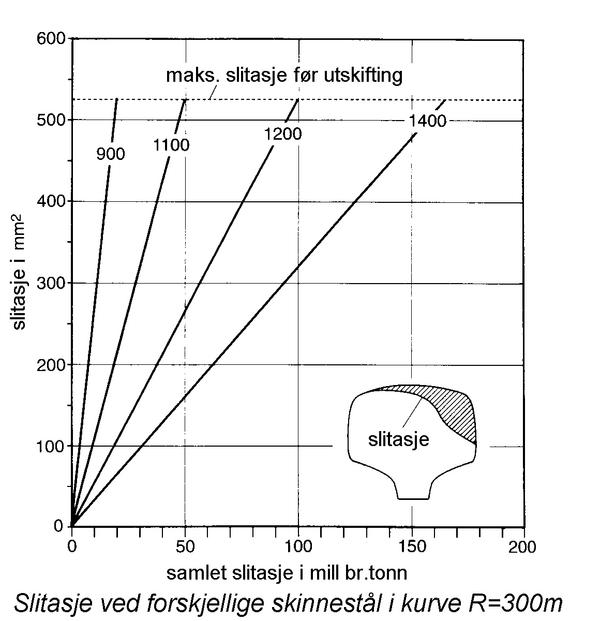

Ofotbanen, som er den norske delen av malmbanen Kiruna - Narvik har aksellaster på 30 t kombinert med sterkt fall (14 - 18 ‰) og krapp kurvatur (30% 300 m) Dette gjør at slitasjen er ekstrem på denne banestrekningen. Det er gjort forsøk med en rekke forskjellige stålkvaliteter og figur .22 viser en sammenligning av slitasjemotstand for 4 forskjellige stålkvaliteter. Det anvendes i dag hovedsaklig skinner i R350 og R370LHT - kvalitet på Ofotbanen.

Slitasje må veies opp mot utmatting når man velger skinnekvalitet. Uten slitasje vil kontaktflaten mot hjulet på skinnehodet bli utmattet pga. de store kontaktspenningene mellom hjul og skinne. En begrenset naturlig slitasje vil kunne hindre/begrense utmatting.

Dersom vi velger en for hard skinnekvalitet slik at slitasjen blir minimal kan vi dermed risikere at vi får utmattingsskader og avskallinger som resultat. Imidlertid kan skinnesliping benyttes for å kontrollere slitasjen slik at utmatting unngås

Ved valg av hardere skinnekvalitet må man også ta i betraktning at hardere skinner generelt har mindre motstand mot slag/sprøbrudd og er mer ømfintlig for sprekkdannelser ved sveising.

PRODUKSJON AV SKINNER

Fremstilling av råjern

Råvarer

Følgende råstoffer er nødvendig for fremstilling av råjern:

- jernmalm

- koks (karbon - C)

- varm luft (oksygen - O)

- kalkstein (CaCO3)

Grunnstoffet jern er nest etter aluminium det mest utbredte metallet i naturen. Jern er et grunnstoff som er ustabilt i ren form. Jern i naturen finnes derfor som jernmalm som er en jern-oksygen forbindelse (jernoksyd). De viktigste jernmalmene er rødjernstein ( Fe2O3), brunjernstein (Fe2O3) og magnetjernstein (Fe3O4).

Bryting/separasjon

Malmen brytes i gruva. I et knuseri blir malmen finknust og renset for vann, karbondioksyd, svovel og bergarter (anriking). Det knuste malmpulveret blir så sintret til briketter eller nøttestore kuler.

Masovnprosessen

Masovnen får tilført jernmalm, koks og kalkstein lagvis. Her omvandles jernmalmen til karbonrikt smeltet råjern. Varm luft blåses inn i ovnen. I den varme luften forbrenner koksen slik at karbonoksyd (CO) dannes. I masovnen varierer temperaturen fra ca. 600 0C øverst til ca. 1450 0C nederst. For at vi skal kunne nyttiggjøre oss av jernet må oksygenet fjernes fra jernmalmen. Dette gjøres i masovnen ved å tilføre karbonoksyd (CO) som har større "tiltrekningskraft" på oksygen enn jern. På denne måten blir jernoksydet redusert og det dannes råjern ( Fe) og karbondioksyd (CO2). Denne prosessen foregår i 3 trinn:

1) 3Fe2O3 + CO 2Fe3O4 + CO2

2) Fe3O4 + CO 3FeO + CO2

3) FeO + CO Fe + CO2

Jernet synker nedover i masovnen og smelter ved temperaturer på over 1200 0C. Det synker ned i bunnen av ovnen og tappes periodevis. Råjernet inneholder da ca. 4% karbon og andre forurensninger som svovel og fosfor som er absorbert fra koksen. Kalksteinen har til formål å løse opp en del svovel og bergarter ved kjemisk reaksjon. Forbindelsene danner til sammen slagg som har et smeltepunkt på ca 1300 0C. Slagget synker ned og flyter oppå råjernet. Slagget tappes således ut over råjernet.

Stålfremstilling

I masovnen blir råjernet tilført karbon fra koksen. Råjernet som blir tappet fra masovnen inneholder derfor ca. 4% karbon (C), men også andre elementer som svovel, fosfor, mangan og silisium. Det sentrale steg i stålfremstillingsprosessen er å fjerne karbon og forurensingselementer.

I en stålfremstillingsprosess inngår følgende moment:

- fjerning av karbon (fersking) og forurensingselementer (raffinering)

- tilføring av legeringselementer

- deoksydasjon

- avgassing

Stålprosesser

Stålfremstillingen foregår i en egen beholder (konverter) som i tillegg til råjern også blir tilsatt varierende mengder skrapjern. Vi skiller mellom 4 forskjellige fremstillingsmetoder:

- Thomas og Bessemer - prosessene

- Oksygengassprosessene

- Martinprosessen

- Elektrostålprosessen

Skinnestål blir i dag hovedsaklig produsert med oksygengassprosessen.

I motsetning til Thomas og Bessemer - prosessene som tilfører oksygen til smelten i form av luft, blir smelten i oksygengass-prosessen tilført ren oksygen. Dette resulterer i et kvalitetsmessig bedre stål med langt mindre nitrogeninnhold.

For fremstilling av 1000 kg stål trengs følgende råstoff:

- ca.820 kg råjern

- ca. 280 kg jernskrap

- 60 kg kalk

- 70 kg oksygengass

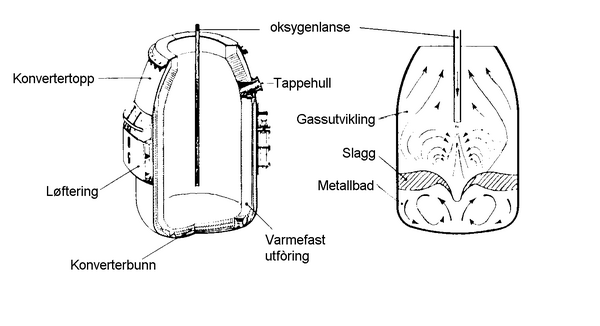

Konverteren blir først fylt med skrapjern. Skrapjernet virker som et kjølemiddel som hjelper til med å kontrollere de høye temperaturene som blir dannet av de eksoterme reaksjonene. Etter skrapjernet blir smeltet råjern tappet over i konverteren. Prosessen skjer ved å blåse ren oksygen sammen med kalkpulver i stor hastighet gjennom en lanse ovenfra og mot badets overflate (figur 26)

Oksygenet fortrenger slagget slik at oksygenet reagerer direkte med karbonet i jernet, og det dannes en "brennflekk" med meget høy temperatur, mellom 2200 og 2500 0C, dvs. at karbonet brennes vekk. CO-gassen som utvikles sørger for kraftig sirkulasjon, og ny smelte kommer stadig i kontakt med oksygenet.

Smeltens svovel og fosfor-innhold blir redusert ved å tilføre raffineringsslagg som inneholder kalk .Slagget trekker til seg fosfor og svovel og blir liggende på toppen av smelten. Skinnestål skal inneholde max 0,04% fosfor og max 0,04 % svovel (900 - kvalitet).

1 smelte (charge) inneholder normalt 100 – 300 tonn stål, noe som rekker til å valse 2-6 km skinner avhengig av profil og utnyttingsgrad.

Deoksydasjon

Ved ferskingen tar det smeltede stålet opp oksygengass. For å fjerne oksygengassen anvendes deoksidasjonsmidler som binder oksygenet. Det blir i dag hovedsaklig brukt silisium. Aluminium som også er mye brukt som deoksidasjonsmiddel danner inneslutninger i stålet som kan resultere i spenningskonsentrasjoner og lavere utmattingsfasthet i stålet. De fleste valseverk som valser skinner har derfor sluttet å bruke aluminium som deoksidasjonsmiddel. Iht. EN 13674 skal ikke aluminiumsinnholdet i skinner overstige 0,004% (masse/solid).

Legering

Legering innebærer at legeringsmetaller tilsettes smelten for å gi stålet de ønskede mekaniske egenskaper. Stål som skal valses til skinner blir tilsatt ferromangan og ferrosilisium. For spesiallegerte skinner blir det i tillegg tilsatt krom, vanadium og andre legeringselementer.

Avgassing

Det flytende stål inneholder en del hydrogengass som under størkningen kan danne små gassporer i stålblokken. Det er bl.a. disse gassporene som initierer nyrebrudd i skinner. Skinnestål blir derfor i dag avgasset i spesielle vakumanlegg. Her blir også stålet gjennomspylt av argongass for å oppnå en jevn temperatur og kjemisk sammensetning før utstøping til valseblokker. IEN 13674 er det satt et krav til at hydrogeninnholdet i det flytende skinnestålet ikke skal overstige 2,5 - 3 ppm. avhengig av skinnekvalitet.

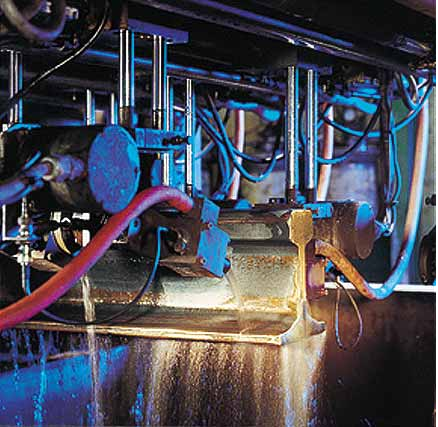

Utstøping av valseemner

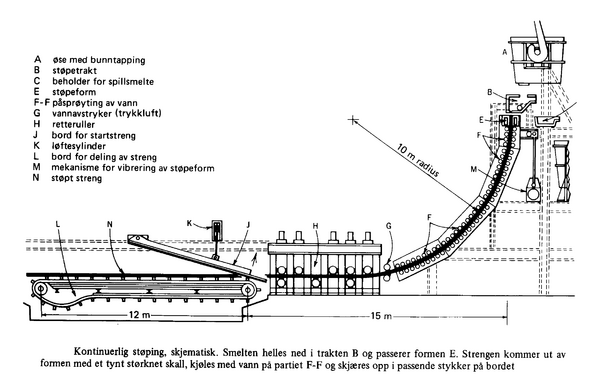

Etter legering og avgassing blir det flytende stålet støpt til valseblokker (blooms). Dette skjer enten ved utstøping i kokiller eller ved kontinuerlig strengstøping. Kontinuerlig strengstøping har kvalitetsmessige og produksjonsmessige fordeler fremfor kokillestøping, og blir i dag benyttet av de store skinneprodusentene. Kontinuerlig strengstøping medfører et mer homogent skinnestål med mindre og mer jevnt fordelte inneslutninger.

Ved kontinuerlig strengstøping tappes smelten ut fra øsen, ned i en trakt og går derfra i en kontinuerlig strøm gjennom en vannkjølt form. Formens indre tverrsnitt bestemmer valseblokkens dimensjoner. Forskjellige dimensjoner anvendes av forskjellige valseverk (eks: Thyssen: 265 x 385 mm, Inexa: 225 x 380 mm ) Strengen avbøyes i horisontal retning og blir kappet opp i nødvendige lengder avhengig av skinneprofil og skinnelengde som skal valses. Etter at valseemnene er kappet blir de transportert til ovner for å varmes opp til riktig valsetemperatur.

En strengstøpemaskin har gjerne flere strenger som betegnes A,B,C, … Valseemnene som kappes innen hver streng betegnes 01, 02, 03 .. Det siste emnet i full lengde får betegnelsen 99. Hvert valseemne får altså en identitet som følger stålet helt til skinnene blir lagt ut i sporet.

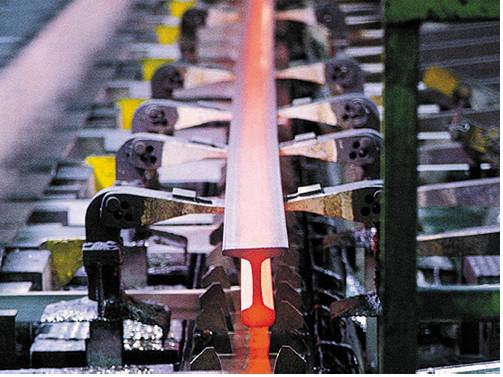

Valsing

Før valsing blir valseemnene varmet opp til ca. 1200 0C i en ovn (walking beam furnace / stegbalksugn). Det er viktig at oppvarmingen skjer tilstrekkelig langsomt slik at temperaturforskjellene i emnets tverrsnitt ikke blir så store at sprekker oppstår. Samtidig er det viktig at oppvarmingstiden ikke blir unødvendig lang ettersom jernet oksyderer og danner glødeskall. Normalt tar oppvarmingen 2-4 timer.

Før valsingen starter blir emnene spylt med vann under høyt trykk (ca. 200 bar) for å fjerne glødeskall. Glødeskall er harde og kan skade valsene.

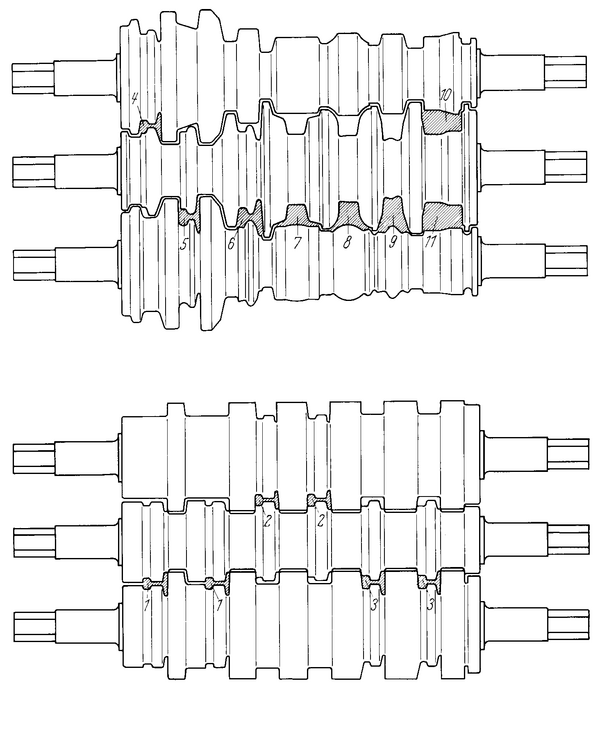

Skinnene blir formet til det endelige profilet gjennom 8 - 13 valsestikk. Under valsingen har stålet en austenittisk struktur og rekrystallisere seg etter hver deformasjon. Stålet vil således beholde sin formbarhet under hele valseprosessen.

Normalt valses skinnene til en lengde på 40 – 60 meter Det finnes imidlertid valseverk som valser skinner opp til 120 m. lengde.

Når skinnene gjennomløper siste valsestikk blir valsemerker valset inn i skinnesteget. Valsemerkene gir informasjon om skinneprofil, skinnekvalitet, produsent, stålprosess, og valseår.

Etter valsing blir skinnene avkjølt på kjølebrett i romtemperatur.(Bortsett fra hodeherdede skinner som gjennomgår en etterfølgende varmebehandling / avkjøling). Skinnene legges på siden i en bue med skinnehodet mot utsiden og skinnefoten mot innsiden av buen. Dette gjøres for å kompensere for ulik avkjølingshastighet i hode og fot slik at vi får tilnærmet rette skinner etter avkjøling.

Varmebehandling (Hodeherding)

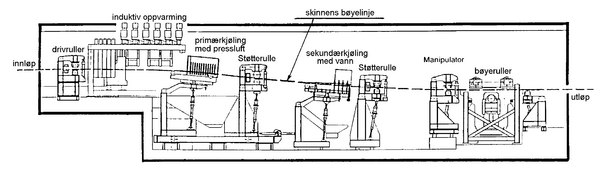

Finperlittisk hodeherding utføres etter valsing. Hodeherdingen kan utføres etter to alternative metoder:

- direkte fra valsing In-line

- etter induktiv oppvarming Off-line

Ved in-line metoden blir skinnene avkjølt i en oljeblanding direkte etter valsing slik at valsetemperaturen kan utnyttes. Ved off-line metoden blir skinnene varmet opp på nytt ved hjelp av induktiv oppvarming før avkjøling med trykkluft og vanndusj. Figur .31 viser skjematisk hodeherding etter in-line metoden, mens figur viser hodeherding direkte etter valsing (in-line)

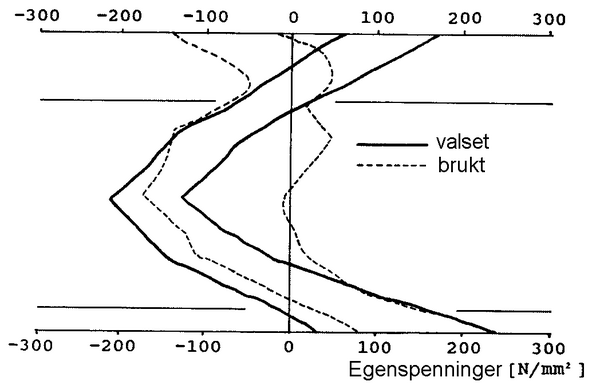

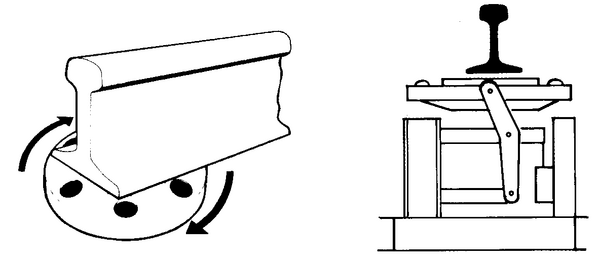

Retting

Som følge av at skinneprofilet er assymetrisk vil avkjølingen av hode, steg og fot skje med forskjellig hastighet. Dette fører til at skinnene vil krumme seg i vertikalplanet under avkjølingen. Skinnene blir derfor rettet ved hjelp av rullerettemaskiner i vertikalplanet og noen ganger i horisontalplanet.

Rettingen introduserer til dels store egenspenninger i skinnen. Figur .34 viser at nye skinner har store strekkspenninger i hode og fot, mens det opptrer trykkspenninger i steget. Når skinnen blir utsatt for trafikkbelastning endrer spenningsbildet seg; plastisk deformasjon av kjøreflaten fører til trykkspenninger i skinnehodet like under kjøreflaten. I EN 13674-1 er det krav om at egenspenninger i skinnefoten ikke skal overstige 250 N/mm2.

Kvalifiserings- og akseptansetester

Den gamle standarden UIC 860 inneholdt krav til produksjonskontroll for skinner. Disse kravene omfattet følgende tester:

- kjemisk analyse

- seigringskontroll

- mekanisk testing

- Strekkprøving / Hardhetsprøving

- Fallprøve

- geometrisk kontroll

- Lengdeprofil

- Tverrprofil

- NDT - testing

Den nye Europastandarden EN 13674-1 krever i tillegg en rekke andre kvalifiserings- og akseptansetester.

Kvalifiseringstester

Kvalifiseringstester skal utføres for alle skinnekvaliteter min. hvert 5 år eller hver gang det foretas endringer i produksjonen. Kvalifiseringstestene skal utføres på profilet 60E1 (UIC60) eller det tyngste profilet som leverandøren valser. Følgende kvalifiseringstester skal utføres

- utmattingstest

- bruddseighetstester

- kontroll av egenspenninger i skinnefot

- hardhet på kjøreflate (bare hodeherdede skinner)

Akseptansetester

Under produksjonen skal det foretas akseptansetester i henhold til tabell 11

| Test | Andre kvaliteter | Hodeherdede skinner | |

|---|---|---|---|

| kjemisk analyse | hver smelte | hver smelte | |

| kontroll av oksygennivå | hver sekvens | hver sekvens | |

| kontroll av hydrogennivå | hver smelte | hver smelte | |

| kontroll av mikrostruktur | 1 pr. 1000 tonn for R260Mn og R320 Cr | hver sekvens | |

| kontroll av renhet | hver sekvens | hver sekvens | |

| kontroll av avkulling | 1 pr. 1000 tonn | 1 pr. 500 tonn | |

| kontroll av seigringer | 1 pr. 500 tonn | 1 pr. 500 tonn | |

| hardhetstest | min 1400 | hver smelte | 1 pr. 100 tonn |

| kontroll av strekkfasthet | kalkulert pr. smelte | 1 pr. 1000 tonn | |

| kontroll av overflate | Alle skinner | Alle skinner | |

| geometrisk kontroll | Alle skinner | Alle skinner | |

| NDT - testing | Alle skinner | Alle skinner |

Kjemisk analyse

Det utføres kjemisk analyse for hver smelte i leveransen.

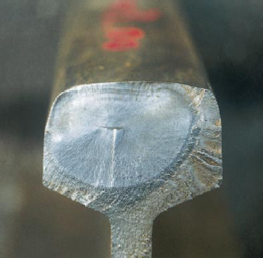

Seigringskontroll En såkalt Baumann-test utføres for å kontrollere seigringer). EN 13674 inneholder akseptansekriterier i form av bilder som viser hva som kan aksepteres og hva som ikke kan aksepteres.

Mekanisk testing Tidligere ble det utført en strekkprøve for hver smelte. Nå utelates strekkprøve pr smelte ved at fastheten dokumenteres ved hjelp av regresjonsanalyse / prediktiv formel basert på min. 100 smelter. Leverandøren skal imidlertid kontrollere formelen opp mot en strekkprøve som skal tas for hver 2000 tonn eller min. hver 10 smelte. En rundstav med diameter = 10 mm blir bearbeidet ut fra skinnehodet. Staven blir strukket i en strekkprøvemaskin for å kontrollere at skinnen tilfredsstiller kravene til strekkfasthet og bruddforlengelse. Hardhetstester utføres normalt i form av en Brinell hardhetstest. Men også Rockwell og Vickers hardhetstester kan anvendes

NDT-testing Skinnene blir kontrollert visuelt for overflatefeil. For furer/valsefeil som er laget i varm tilstand tillates feil med dybde opp til 0,35 mm for kjøreflaten og 0,5 mm for resten av skinnen. Merker og feil laget i kald tilstand tillates med dybde opp til 0,3 og 0,5 mm for hhv. kjøreflate og resten av skinnen.

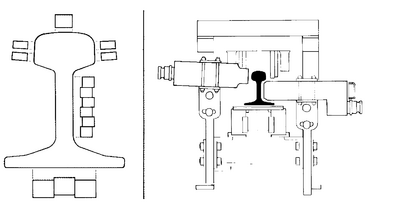

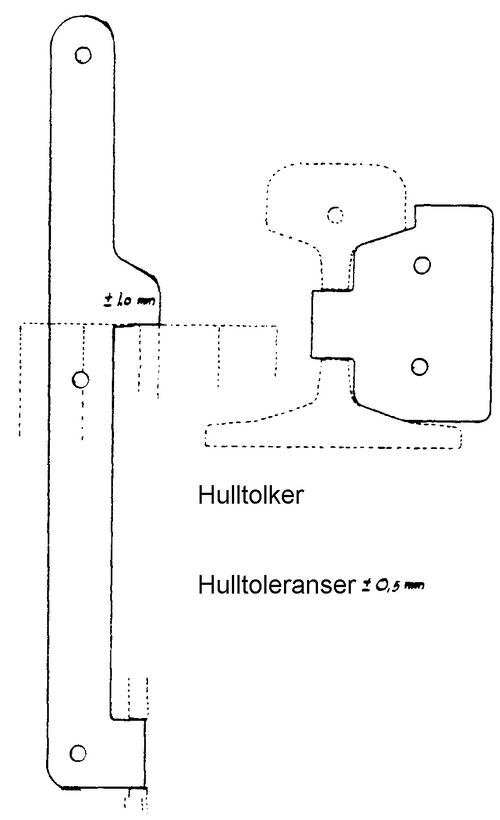

Skinnene blir kontrollert kontinuerlig i hele sin lengde ved hjelp av ultralyd slik at feil inne i skinnen kan oppdages. Kontrollen skjer ved at skinnen passerer ultralydsøkere som vist i figur 2.35. En vannstråle med høyt trykk sørger for kontakt mellom søkerne og skinnen. Det kreves at min. 70% av skinnehodet og min 60 % av skinnesteget avsøkes. Avsøkningsområdet i skinnefoten er vist i Figur 2.36. Akseptansekriteriet for ultralydtesten er ekko som tilsvarer 2 mm flatbunnet sylindriske hull som er boret inn på forskjellige steder i profilet i en referanseskinne.

Ultralydkontrollen har sin begrensning i at den ikke kan detektere sprekker og feil som ligger nærmere skinnens overflate enn 4 - 8 mm. For å kontrollere sprekker og valsefeil nær overflaten kan man benytte seg av induktiv virvelstrøm, “Eddy current” (figur 37). Denne metoden baserer seg på elektromagnetisk induksjon av virvelstrømmer inn i et ledende materiale. Strømmene som oppstår vil forandre seg ved feil i materialet.

Geometrikontroll

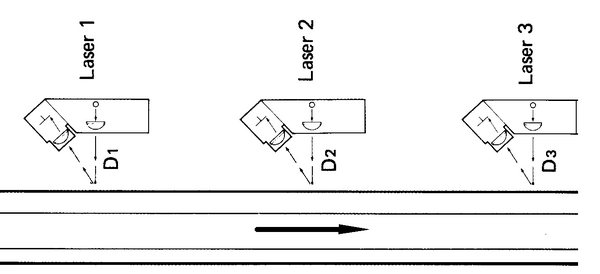

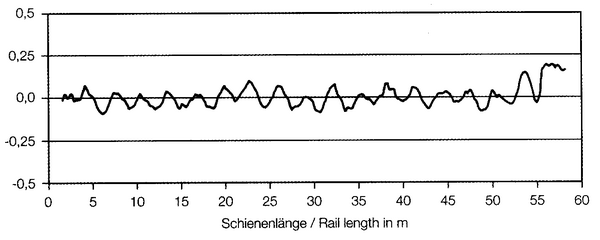

Lengdeprofilet blir kontrollert at skinnenes kjøreflate og kjørekant er rett ved hjelp av laser-avstandsmålere, eller linjal og bladsøker.

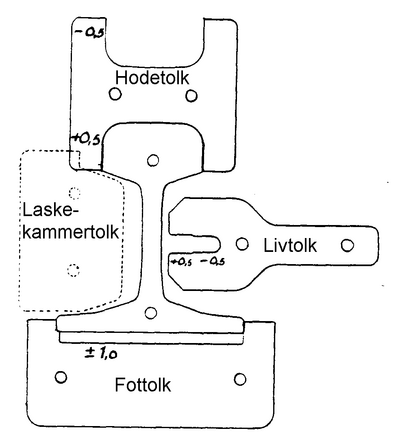

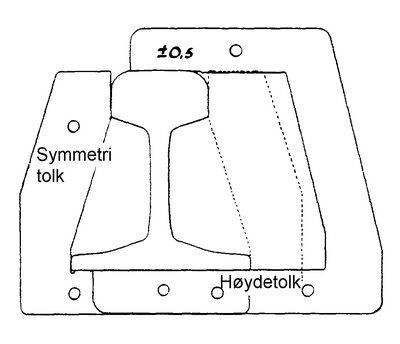

Tverrprofilet blir kontrollert at skinnene er valset til rett profil ved hjelp av tolker/maler. Følgende tolker anvendes:

- laskekammertolk

- tolk for hodebredde

- tolk for symmetri

- tolk for fotbredde

- tolk for høyde

- tolk for laskehull

- tolk for fottykkelse

Merking

I siste valsestikk valses det kjennemerker inn i skinnesteget. Avstanden mellom disse merkene vil være lik diameteren til valsen. Maksimal avstand skal ikke overstige 4 meter. Følgende valsetegn er obligatorisk i henhold til EN 13674-1:

- produsentens kjennetegn

- de to siste sifrene i valseåret

- symbol for skinnekvalitet (tabell 12)

- symbol for skinneprofilet

I tillegg kan man ofte finne følgende valsetegn

- pil som peker mot støpestrengens sluttende

- produksjonsmåned med romerske siffer

- symbol for stålprosess

- symbol for strengstøping

Videre skal skinnen stemples med chargenummer og emnenummer

| Skinnekvalitet | Valsetegn |

|---|---|

| R200 (700) | ingen tegn |

| R260 (900A) | _____

__________ |

| R260 Mn (900B) | __________

___________ |

| R320 Cr (1100/1200 | ___________

___________ ___________ |

| R350HT | _____

_________ __________ |

| R350LHT | _____

_________ __________ _____ |

SKINNEFEIL

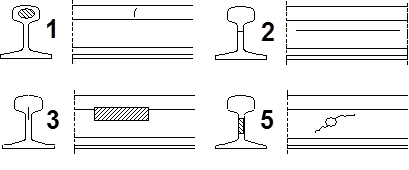

Skinner med feil kan deles i 3 grupper:

- skinner med brudd

- skinner med sprekker

- skinner med andre skader

Skinner med brudd defineres som skinner som har delt seg i to eller flere deler, eller skinner hvor et bruddstykke har løsnet slik at min. 50 mm mangler i en dybde av minst 10 mm.

Generell utmatting

Skinnebrudd er vanligvis det endelige resultat av sprekker som vokser over tid, dvs. utmatting. Sprekkene oppstår fra små inhomogeniteter og/eller spenningskonsentrasjoner. Sprekkene kan i de fleste tilfeller oppdages ved hjelp av ultralydkontroll før de forårsaker brudd. Det finnes en lang rekke feiltyper som er beskrevet i UIC 712. Nedenfor er listet noen av de viktigste. Felles for feilene under er at de er forårsaket av små defekter som har oppstått under produksjon.

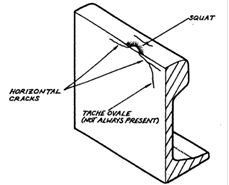

Nyrebrudd er den klassiske formen for utmattingsbrudd i skinner. Defekten har fått sitt navn pga. sin karakteristiske form (figur .40). Sprekken starter fra en pore eller inneslutning i skinnehodet og vokser til tverrsnittet er så redusert at det oppstår et sprøtt restbrudd. På dobbeltsporede strekninger med trafikk hovedsaklig i en retning vokser sprekkene med en vinkel på ca. 700 i forhold til kjøreretningen. På spor med trafikk i begge retninger vokser sprekken normalt på skinnens lengdeakse.

Et enslig tverrbrudd medfører normalt ingen stor avsporingsfare. Men dersom flere tverrsprekker opptrer etter hverandre innenfor en kort lengde vil brudd kunne medføre at hele skinnen mellom bruddene faller ut av sporet.

Horisontale sprekker kan oppstå både i hodet og steget, men forekommer hyppigst i overgangen mellom hode og steg. Sprekkene kan bli flere meter lange før de bøyer av oppover eller nedover i skinneprofilet. Sprekkene kan således føre til at lange biter av skinnehodet eller hele skinnen faller ut. Sprekkene er enkle å oppdage ved hjelp av ultralyd.

Vertikale langsgående sprekker kan opptre i hode, steg og fot av skinnen. Årsaken til denne defekttypen kan være seigringer, porer eller inneslutninger som danner en loddrett linje inne i skinnen. Vertikale sprekker i hodet (Vertical Split Head) vokser i lengderetningen og kan bli flere meter lange, mens vertikale sprekker i steget (Piping) ikke vokser i lengderetningen i samme grad. Sprekken er vanskelige å oppdage med standard ultralydutrustning. Ny teknikk har imidlertid gjort det mulig å detektere denne feilen ved hjelp av ultralyd.

Forbedret produksjonsteknikk har ført til at vertikale sprekker forekommer svært sjelden i nyere skinner. Både i Norge og Sverige er det observert mange vertikale sprekker i hodet på skinner produsert i perioden 1960 - 1975.

Kontaktutmatting

Kontaktflaten mellom hjul og skinne er som regel bare noen få¨mm2. Denne lille flaten skal overføre vertikale, laterale og langsgående krefter fra toget. Spenningene i og like under kontaktflaten blir derfor så store at de overstiger stålets flytegrense. De store kontaktspenningene kan forårsake initiering av sprekker. Når vi snakker om kontaktutmatting av skinner skiller vi mellom sprekker som oppstår på overflaten og sprekker som oppstår like under overflaten.

Sprekker som oppstår under overflaten

Sprekker som oppstår 5-10 mm under overflaten kan lede til avskallinger på kjørekanten. Dette er en “klassisk” kontaktutmattingsfeil som gjerne betegnes “shelling” . Sprekkene kan også bøye av innover i skinnen og forårsake tverrbrudd. Defekten opptrer vanligvis på ytterstreng i kurver og forekommer fortrinnsvis på baner med høye aksellaster.

Sprekkene initieres av inneslutninger i skinnestålet. Spesielt har aluminiumoksider vært mye i fokus. Aluminiumoksider i skinnestålet er et resultat av å bruke aluminium som deoksydasjonsmiddel i stålfremstillingen. I de senere årene har de fleste skinneprodusenter gått bort fra å anvende aluminium i stålfremstillingen.

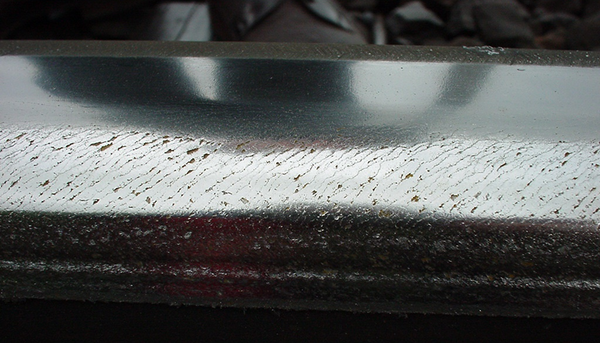

Sprekker som oppstår på overflaten

Kjørekantsprekker (head-checks) er fine overflatesprekker forårsaket av materialflyt under høye kontaktspenninger. Sprekkene opptrer på kjørekanten i ytterstreng av kurver med 1-5 mm avstand mellom sprekkene avhengig av skinnekvalitet. Avstanden mellom sprekkene blir mindre med hardere skinner. Det viser seg imidlertid at sprekkene vokser raskere og dypere i myke skinnekvaliteter enn i hardere skinner. Typiske kjørekantsprekker er vanligvis orientert med en vinkel i forhold til kjøreretningen på skinnene. Sprekkene vil, om de får utvikle seg, føre til oppflising og avskallinger på kjørekanten (spalling). I mange tilfeller vil imidlertid slitasje holde sprekkene “i sjakk”. I sjeldne tilfeller har sprekkene utviklet seg til tverrbrudd.

17. oktober 2000 skjedde det en tragisk avsporing ved Hatfield i England der 4 mennesker mistet livet. Årsaken til avsporingen var kjørekantsprekker i skinnen som hadde fått lov til å utvikle seg så langt at det oppsto mange skinnebrudd som fragmenterte skinnen i mer enn 300 små deler.

Mens shelling er en defekt som har vært observert i mange ti-år er kjørekantsprekker en relativt “ny” feil som første gang ble rapportert i Japan i 1976. Feilen er ennå ikke klassifisert i noen feilkataloger, men kommer til å bli beskrevet i den reviderte UIC-katalogen for feil og brudd i skinner. I dag er kjørekantsprekker vanlige på tungtransportbaner, men er også observert på baner med lettere trafikk. På malmbanen Kiruna-Narvik forekommer kjørekantsprekker langs hele linjen. På den norske delen av banen er slitasjen så stor at sprekkene normalt ikke skaper noe problem, mens de på svensk side forårsaker store problemer i form av avskallinger som fører til kortere levetid for skinnene.

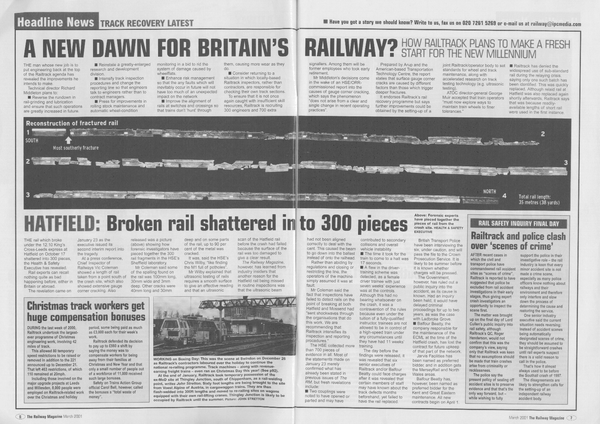

”Squat” er en kontaktutmattingsfeil som er beslektet med kjørekantsprekker , men som opptrer på rett linje. Feilen er synlig som en lokal nedsenkning på kjøreflaten med en utvidelse av kontaktflaten. Feilen er forbundet med en mørk flekk med sirkel- eller V formede sprekker. Sprekkene vokser i skinnehodet først med en liten vinkel til kjøreflaten. Men når sprekkene når 3-5 mm dyp, vil de gjerne bøye av nedover og føre til tverrbrudd i skinnen.

”Squat” opptrer gjerne tilfeldig og i større grupper, noe som gjør det til en relativt farlig feil med potensiale til å resultere i fragmentering og store bruddåpninger.

Andre Overflatefeil

Det finnes en rekke forskjellige typer feil som oppstår på kjøreflate og kjørekant. Noen defekter har sin årsak i produksjonen, mens andre feil er forårsaket av ytre påvirkninger.

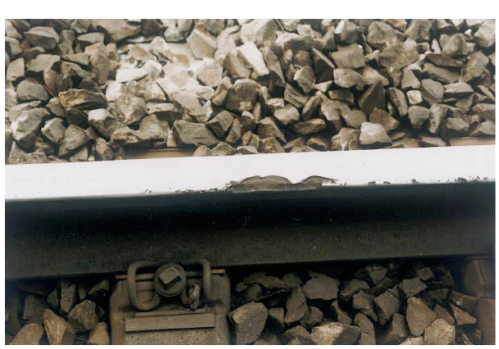

Sluresår oppstår når toghjul slurer på skinnen, noe som fører til en lokal oppheting av skinnen. Når hjulet slutter å slure avkjøles kjøreflaten så raskt at det oppstår en sprø martensittstruktur (herdestruktur) med mikrosprekker i stålet. Under belastning vil mikrosprekkene vokse og føre til lokal avskalling. I enkelte tilfeller kan sprekkene utvikle seg til tverrbrudd

Valsefeil opptrer på overflaten som deformasjoner eller furer. Valsefeil kommer av porer eller inneslutninger i som oppstår under utstøping av valseblokken. Defektene blir så valset inn i skinnen og opptrer gjerne langs senterlinjen av kjøreflaten. Overflatefeil av denne typen kommer gjerne til syne etter at skinnene har vært utsatt for trafikk en tid.

Korrosjon

I tunneler med vanninntrengning og ved planoverganger kan korrosjon forårsake skinnefeil som kan utvikle seg til farlige skinnebrudd. Korrosjon i skinnefoten kan utvikle seg til sprekker som forårsaker brudd (fig. 49). Korrosjon i skinnesteget kan redusere stegtykkelsen så mye at plutselige brudd oppstår fordi steget ikke lenger (fig. 50) har tilstrekkelig dimensjoner.

Vann som drypper fra tunneltak ned på skinnehodet skaper ofte problemer fordi vanndryppet lager en ”grop” på kjøreflaten som genererer store dynamiske impulslaster. De høye impulslastene kan forårsake plutselige brudd fordi den kritiske sprekkstørrelsen kan bli svært liten.

Utvikling av skinnefeil

For å vurdere sikkerhet mot skinnebrudd er det ønskelig å vite noe om hvordan skinnefeil utvikler seg. Dvs. hvor raskt forskjellige typer sprekker vokser (sprekkveksthastighet) og hvor store sprekkene kan bli før de forårsaker skinnebrudd (kritisk sprekkstørrelse). For tverrsprekker i skinnehodet er det utført en rekke teoretiske og praktiske undersøkelser for å bestemme disse størrelsene. For andre feiltyper finnes lite informasjon om sprekkvekst og kritisk sprekkstørrelse. Dette skyldes bl.a at en del sprekktyper har en svært uforutsigbar sprekkvekst.

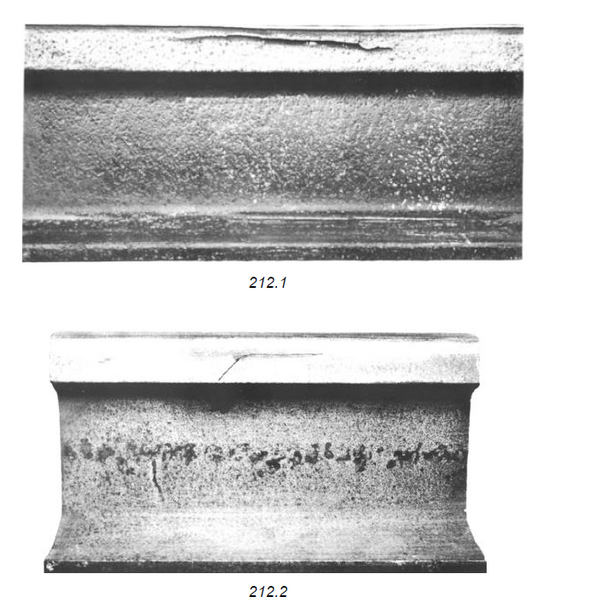

Rundt midten av 60-tallet ble det utført en større undersøkelse i Frankrike og Tyskland der sprekkvekst for 3 forskjellige sprekktyper ble fulgt opp i spori:

- Laskehullsprekker (UIC 135)

- Horisontale sprekker i skinnehodet (UIC 212)

- Tverrsprekker i skinnehodet (UIC 211)

For laskehullsprekker og horisontale sprekker var det ikke mulig å finne noen klar sammenheng mellom sprekkvekst og trafikkbelastning. For tverrsprekker kunne man derimot registrere en klar sammenheng mellom sprekkvekst og trafikkbelastning

Med bakgrunn i observasjonene ble det utviklet en empirisk funksjon for sprekkvekst med hensyn på akkumulert trafikkbelastning:

| hvor |

Y = Tverrsprekkens størrelse i % av skinnehodets tverrsnittsareal

X = Akkumulert trafikkbelastning (etter deteksjon) i MGT (millioner brutto tonn)

Figur 2.51 viser feilutviklingen ved de to teststrekningene hvor også den empiriske funksjonen for sprekkvekst er plottet inn.

Skinnene som denne testen omfatter er produsert av ”Thomas” og ”Martin” stål. Den empiriske funksjonen vil nok ikke være representativ for dagens moderne skinnestål som har en langt høyere kvalitet. Det finnes imidlertid fremdeles noen gamle skinner i de nordiske nett som er produsert av ”Thomas” og ”Martin” stål.

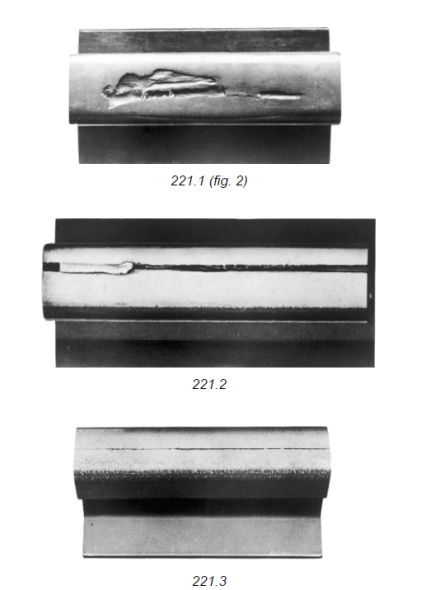

I USA ble det rundt 1990 gjennomført grundige studier i hvordan tverrsprekker i skinnehodet utvikler seg med trafikkbelastningen. Studiene viser at tiden det tar for en tverrsprekk å vokse fra detekterbar størrelse til kritisk størrelse vil ligge mellom 10 og 50 MGT. Figur 2.52 viser en sprekkvekst modell hvor det tar 40 MGT for en tverrsprekk å vokse fra en størrelse på 10% av skinnehodets areal til en kritisk størrelse på 80% av skinnehodets areal.

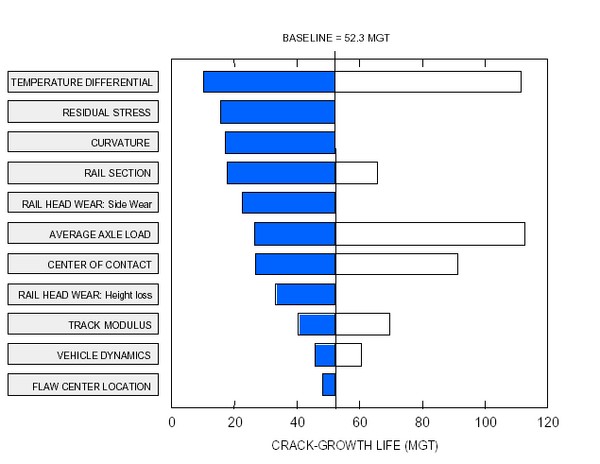

Som en del av prosjektet ”UIC/WEC Joint research project on Rail Defect Management” er det utarbeidet en sensitivitetsanalyse for å vise hvordan forskjellige spor- og trafikkforhold virker inn på sprekkveksthastigheten. Figuren under viser resultater av analysene

UIC - katalog over skinnefeil

Skinnefeil blir klassifisert etter UIC 712. Denne katalogen angir feilens beliggenhet, beskrivelse av feilen, feilens årsak samt anbefaling om hva som bør gjøres. Katalogen er kom ut sist i 2002.

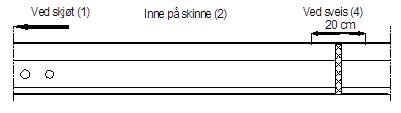

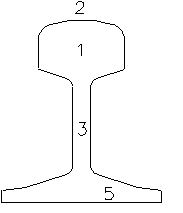

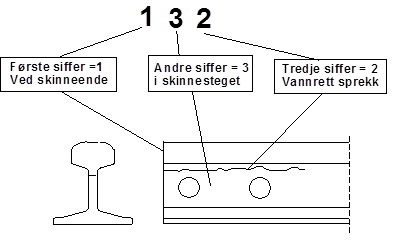

Feilene klassifiseres med en 4 - siffret kode hvor sifrene gir følgende opplysninger:

1. siffer: Hvor i skinnen feilen ligger

2. siffer: Hvor i profilet feilen ligger, sveisemetode

3. siffer: Feilens retning, utbredelse, årsak

4. siffer: Tilleggsopplysninger

1. Siffer angir hvor i skinnen feilen ligger:

1. Ved skinneende

2. Inne på skinne

3. Feil pga. behandling

4. Ved sveis

2. Siffer angir feilens plassering i profilet og evt. Sveisemetode

2. Siffer - feilens plassering i profilet

0. hele tverrsnittet

1. skinnehodet

2. kjøreflaten

3. skinnesteget

4. skinnefoten

2. Siffer - sveisemetode

1. brennstuksveis (elektrisk motstandssveis)

2. aluminiotermisk sveis

3. elektrisk lysbuesveis

4. autogensveis (gassveis)

5. påleggsveis

6. spesiell sveis

3. Siffer angir sprekkens retning/orientering

1. tverrsprekk

2. vannrett

3. loddrett langsgående

4. korrosjon

5. gjennom hull

6. skråsprekk - ikke fra hull

7. overvalsing

4. Siffer gir diverse tilleggsopplysninger

LITTERATURHENVISNINGER

1.Review of rolling contact fatigue

ERRI D 173 Rp1 - 1990

2.Die Eisenbahnschiene Fritz Fastenrath 1977

3.Rail Technology Charles O Frederick / David Round 1981

4.NBIU - forelesningsnotat 1994/95: Rälsmaterialets egenskaper / Rälstilverkning Bjørn Mogard, Banverket 1994

5.Modern Railway track C Esveld - 1989

6.Technische Lieferbedingungen für Schienen UIC 860V - 1986

7.Railway applications - Track - Heavy rail EN 13674-1 2003

8.Handbook of rail defects UIC 712 – 4. utgave – januar 2002

9.Rail defect manual Sperry Rail Service - 1989

10.Metallkundliche Zusammenhänge bei perlitischen Schienenstahlen J Flügge - Technische mitteilungen Krupp - Werksberichte 1979

11.Naturharte bainitische Schienen mit hoher Zugfestigkeit Boer, Datta, Kaiser, Lundgreen, Müsgen, Schmedders og Wick - Stahl und Eisen 1995

12.Erprobung hochfester naturharter Schienen auf der Gotthardstrecke Hoffmann, Heller, Flügge og Schweitzer - ETR 38 desember 1989

13.Railmakers meet tougher demands Ken Yates - International Railway Journal desember 1995

14.Verbesserung des Betriebsverhaltens von Eisenbahnschienen durch Feinperlitisieren des Shcienenkopfes. Boer, Bienzeisler, Müsgen, Schmedders og Wick - Stahl und Eisen 112 - 1992

15.Schienentechnologie für Hochgeschwindigkeitsstrecken - Werkstoff Schiene Kern/Zimmermann - Eisenbahningenieur nr.8 1998

16.Modern Development in Rail Steel Metallurgy and Production – Krupp international report 38442 – Heller, Schweitzer og Weber

17.UIC 721R - Recommendations for the use of rail steel grades Draft 09.07 2003

18.Hjul - Rälsslitage - Slutrapport Nordisk studiegrupp - 1986

19.Metalliske materialer Almar Næss - 1982

20.Materialära B Arne Gustafsson - 1976

21.Oberbauschweissen - DB Fachbuch Derlin, Fuhrken, Finck, Hiebel og Mensch - 1980

22.Förstudie nya rälmaterial (för tunga transporter i kallt klimat) Per Rubin – 1998

23.Prolonging rail life throgh grinding A.W Worth, J.R. Hornaday og P.R.Richards, CN

24.Sliping som preventivt hjelpemiddel mot kontaktutmatting NBS-Rekommendation R31 – 1999

25.Study of rail failures in the track ORE Q 88 report nr.2 – 1965

26.Demonstration and limited application of ZETA-TECH`s Risk Based Ultrasonic Rail Test Scheduling Software (RailTest) on two Banverket lines Report july 30, 2003.