Sporets komponenter/Ballast

__NUMBEREDHEADINGS__

Definisjoner

Ballastens primære oppgave er å overføre de vertikale kreftene fra svillene og videre ned i undergrunnen. Dette skal skje på en slik måte at kontaktspenningene mellom sville og ballast, spenningene i ballasten og spenningene i kontaktflaten ballast/planumsmateriale holdes innenfor akseptable grenser. Ballastens sekundære oppgave er å gi sporet en god sidestabilitet og dermed bidra til å hindre solslyng. I tillegg stilles det krav til ballastens fjærende egenskaper, spesielt i spor med betongsviller.

For at ballasten skal ha de riktige egenskapene, må det stilles krav til dens lastfordelende evne, dens drenerende evne, ballastmaterialets styrke, kornfordeling, renhet, form og ballastens tykkelse og bredde. Flere av kravene ovenfor står i avhengighet til grunnforholdene på stedet.

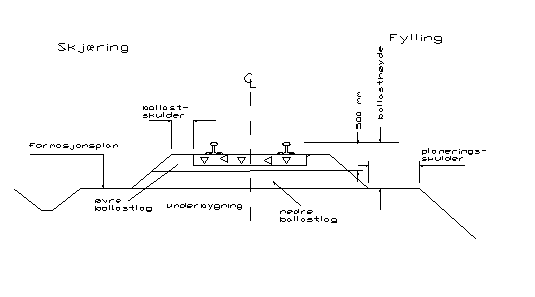

Ballasten kan defineres som det lastfordelende laget mellom svillene og undergrunnen eller et eventuelt forsterkningslag, se figur 1. Ballasten skal fylle svillemellomrommet samtidig som det stilles krav til skulderbredde.

Nye spor i Norge bygges med en ballasthøyde på 75 cm (UIC60-spor) eller 70 cm (øvrige spor). Ballasthøyden defineres som høydeforskjellen fra overkant laveste skinne ned til underkant ballast. Ballastprofilet bygges opp med et øvre og nedre ballastlag. Nedre ballastlag legges ut i et lag opp til et nivå som ligger 50 cm under laveste skinne. Dette laget komprimeres lett uten at materialene nedknuses og berøres normalt ikke ved drift og vedlikehold. Det øvre ballastlaget legges ut ved hjelp av pukkvogner etter at sporet er bygget og inkluderer også evt. etterfylling etter at sporet er justert. Minimum ballasttykkelse målt fra underkant sville til underbygning er 30 cm.

Normalt består ballasten av pukk, men grus kan også forekomme på mindre trafikkerte baner. Tidligere var grus så å si enerådende som ballast. Grus har en del mindre gode egenskaper brukt som ballast. Den er ofte sandig og derfor vanskelig å pakke. Ofte er det vanskelig å finne god nok grus. Dersom grusen er svak, blir den fort nedslitt og må skiftes ut. I tillegg kommer støvplagen. Vedlikehold av grusballast blir derfor fort kostbart. Etter 1960 er det meste av grusballasten skiftet ut med pukk i Norge. Pukk fyller kravene til ballast bedre og krever mindre vedlikehold.

Ballastens funksjon

Ballastens sentrale funksjoner

De mest sentrale funksjonene til ballasten er:

- utgjøre fundament for skinnegangen og overføre vertikale krefter fra trafikken fra svillene og videre nedover i undergrunnen

- redusere vibrasjonene fra togtrafikken

- sikre stabilt underlag for svillene og motstå forskyvning (på langs og tvers) av skinnestigen

- sikre drenering og hurtig avrenning fra sporet

- gi gode forhold for justering av sporgeometri og sporfeil

Funksjonene nevnt ovenfor kan være motstridende med hensyn på enkelte aspekter da ballastpukken ikke fullt ut kan oppfylle alle funksjonene samtidig. For å oppnå god bæreevne og stabilitet av skinnestigen vil det f.eks. være behov for ballast som er velgradert og kompakt. Ballast med disse egenskapene vil imidlertid redusere ballastens drenerende evne og vanskeliggjøre justering av sporet ved dårlig sporgeometri og mange sporfeil. Krav til ballasten må derfor basere seg på kompromiss mellom de ulike funksjonene.

Andre viktige funksjoner ballasten har, er:

- hindre telehiving ved å være et frostisolerende lag

- hindre vegetasjonsinntrengning i sporet

- dempe støy fra passerende tog

Fordeling av vertikale krefter

Ballasten skal overføre vertikale krefter fra svillene og ned til undergrunnen. Ballasten må ha tilstrekkelig tykkelse for å unngå for store ballastspenninger, som kan føre til knusing av ballastmateriale og sviller og for store spenninger på underbygningen. For høye og ujevne spenninger mot en svak undergrunn vil medføre oppumping av finstoff og forurensing av ballasten. For høye ballastspenninger ved hard undergrunn medfører nedknusning av ballasten og forurensning med finstoff. Forurensningen medfører at ballastens bæreevne svekkes vesentlig og en får setninger og lav sporjusteringsstandard.

Overføring av vertikale krefter skal skje på en slik måte at kontaktspenningene mellom sville og ballast, spenningene i ballasten og spenningene i kontaktflaten ballast/planumsmateriale holdes innenfor akseptable grenser.

Kontaktspenninger sville/ballast

Vertikale krefter fordeles som et ballasttrykk mot svillens underside. Den jevnt fordelte spenningen vil aldri overskride betongmaterialets styrke mht. nedknusing.

Et spesielt problem i betongsvillespor på hard undergrunn er at en kan få så høye kontaktspenninger mellom sville og de enkelte steinene i ballasten at betongsvillenes underside knuses. Problemet er altså kontaktspenningen mellom hver enkelt stein i ballasten og svillens underside. Dersom den jevnt fordelte spenningen er høy, f.eks. ved meget hard undergrunn (høyt ballastsiffer), kan kontaktspenningen bli så stor at betongen og/eller steinmaterialet slites og ballasten forurenses. På denne måten kan det oppstå ”vaskesviller” pga. nedknust betong rundt svillene. Svillene kan dessuten bli så svekket pga. slitasjen at de ikke tåler de belastningene de utsettes for fra trafikken.

Maksimal spenning i ballasten

Ballastspenningene influeres av størrelsen på svillenes opplagringsflater, ballastens tykkelse og grunnens stivhet, dvs ballastsifferet C. Ballastspenningene skal som en tommelfingerregel helst ikke overstige 0,3 Mpa dersom en skal unngå problemer med setninger og dermed økt vedlikeholdsbehov. Et kritisk tilfelle er tynt ballastlag på hard undergrunn. Erfaringsmessig er det tilstrekkelig med ballastlag på 30 cm under svilleunderkant dersom ballasten er ren og av god kvalitet.

Beregning av ballastspenningen kan f.eks. skje etter Zimmermanns metode med tillegg for dynamiske spenninger. Det som da beregnes er det maksimale trykket ved underkant av svillen som er det maksimale trykket i ballasten. Problemet er å finne fram til ballastsifferet C som egentlig må måles i sporet. Det dimensjoneres vanligvis med hard (grus) til meget hard (fjell) grunn (C=0,1 – 0,4 N/mm3).

Den maksimale ballastspenningen (σmax) kan uttrykkes ved:

| (5.1) |

- σmid = Midlere støttepunktspenning, som inkluderer kvasistatiske spenninger (dvs. omlagring av hjullast i kurver) (N/mm2)

- t = Faktor som er avhengig av den statiske sikkerheten, dvs antall standardavvik. For sviller brukes t = 3, noe som tilsvarer en statisk sikkerhet på 99,74 %. Det svarer da til en sannsynlighet for skader på 0,13 %.

- s = variasjonskoeffisient for standardavviket

- I beregningene kan brukes:

- s = 0,15 • μ som svarer til god tilstand på sporet

- s = 0,30 • μ som svarer til dårlig tilstand på sporet

- μ(godstog) = Faktor for innflytelse av hastighet. I området V ≤ 60 km/h er faktoren lik 1. I området v > 60 km/h er

μ = 1 + (v – 60)/180

- μ(passasjertog) = Faktor for innflytelse av hastighet. I området V ≤ 60 km/h er faktoren lik 1. I området v > 60 km/h er

μ = 1 + (v – 60)/380

Støttepunktkraften (S) kan beregnes ut fra formelen:

| (5.2) |

b = svillebredde (mm)

a = svilleavstand (mm)

C = ballastsifferet (N/mm3)

y = nedbøyning (mm)

Nedbøyningen (y) kan uttrykkes ved:

| (5.3) |

Q = hjullast korrigert for omlagring i kurver (N)

L = grunnverdi for langsvilleoverbygning (mm)

Grunnverdi for langsvilleoverbygning kan beregnes ut fra formelen:

| (5.4) |

E = elastisitetsmodulen for skinnestål (N/mm2)

J = Vertikalt treghetsmoment for skinnen (mm4)

L er proporsjonal med den lengde av sporet en må ha ved de gitte forutsetningene (skinner, sviller, ballast, undergrunn) for å kunne moblisere tilstrekkelig reaksjon fra ballasten til å få likevekt med ytre last.

Ved innsetting for y, kan en beregne spenningen σmid rett under svillen ved å dividere støttepunktkraften S på bæreflaten A under en halvsville:

| (5.5) |

A = halvsvillens bæreflate (mm2)

Mindre svilleavstand, større bæreflater og stivere skinner gir mindre ballastspenninger, mens høye ballastsiffer øker spenningene. Enkelte steder, f.eks. på bruer og i tunneler, bør man vurdere tiltak som kan senke ballastsifferet. Dette kan være større ballasttykkelse eller innlegging av elastiske matter under ballasten.

Spenninger mot undergrunnen

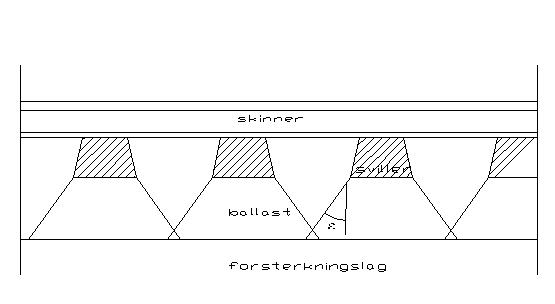

Ballastmaterialets indre friksjon har stor betydning for hvor godt spenningene spres gjennom ballasten. Et godt ballastmateriale kan ha en friksjonsvinkel є = 45°, mens en forurenset ballast kan ha en friksjonsvinkel nede i є = 33°. I en normalt god ballast kan en regne med є = 40°. Dette er illustrert i figur 2.

På bløt grunn er det et poeng å sørge for at spenningspyramidene under hver sville overlapper hverandre slik at undergrunnen utsettes for trykk også mellom svillene. Dette oppnår man ved å ha ren ballast med tilstrekkelig tykkelse. Ved en svilleavstand på 600 mm vil en ballasttykkelse på 30 cm være tilstrekkelig. I tunneler og skjæringer på hardt underlag må ballasttykkelsen økes.

Beregning av spenninger mot planum er komplisert. På nye baner vil en normalt sørge for å dimensjonere planum slik at mulighetene for setninger i sporet blir minst mulig. Det betyr at en stiller krav til grunnens elastisitetsmodul målt med platetest etter en nærmere definert metode. Dersom grunnen ikke oppfyller dette kravet, blir det installert et forsterkningslag med stor nok tykkelse til å oppfylle kravene.

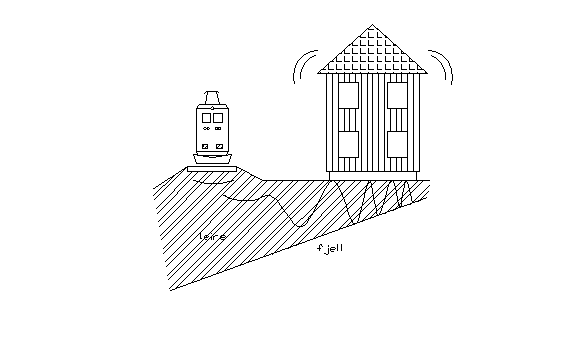

Reduksjon av vibrasjoner

Rystelser i forbindelse med togpassering forplanter seg til alle sider fra alle vognene i toget. Ved togpassering vil banelegemet vibrere. Sjenanse eller skade på hus i nærheten vil avhenge av om disse vibrasjonene har anledning til å forplante seg i undergrunnen og fram til huset. Vibrasjoner ved framføring av rullende materiell er avhengig av jernbanesporets utførelse, med ballast, underbygning med evt steinfylling ol samt grunnforhold på stedet. Problemer kan opptre når jernbane og hus ligger på bløte masser som f.eks. leire. Dette skyldes at disse massene lett forplanter og i visse tilfeller forsterker rystelsene generert av toget, noe som har sin årsak i at også undergrunnen har sine egenfrekvenser og resonansfenomener, se figur 3.

For å dempe vibrasjonene er det nødvendig å konstruere spor med mindre stivhet og større elastisitet. For bane fundamentert til fjell eller på betongkonstruksjon (f.eks. bruer) kan det benyttes ballastmatter lagt på et avrettingslag av betong i formasjonsplanet. Eventuelt kan mattene limes til svillenes underside. For å ivareta de jernbanetekniske krav til sikker framføring må mattene ha en minste stivhet uttrykt ved den statiske stivhet som funksjon av aksellast og hastighet.

Stabilt fundament

Ballastens bredde og ballastmengden i mellomrommet mellom svillene har en vesentlig betydning for sporets sidemotstand. Ballastens sidemotstand skal hindre utknekking og solslyng på grunn av trykkspenninger i skinnene om sommeren. Ballasten skal også hindre at sporet f.eks. flyttes ut i kurver grunnet belastning og krefter ved togpassering. Når sporet flytter seg ut i en kurve vil nøytraltemperaturen gå opp og faren for skinnebrudd om vinteren vil øke.

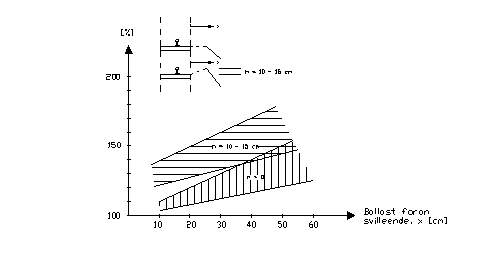

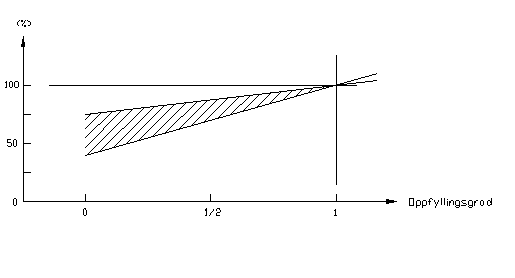

Skulderbredden er en kritisk faktor for sporets sidemotstand. I Bane NORs regelverk er minimum skulderbredde satt til 40 cm. Skulderbredden skal økes i kurver med mindre radius enn 500 m for tresviller og 400 m for betongsviller. I figur 4 er sidemotstand som funksjon av skulderbredde og form på skulderen vist. Resultatene bygger på praktiske forsøk utført av European Rail Research Institute (ERRI).

Figuren viser at økt bredde på ballastskulderen virker positivt, men enda viktigere er skulderens form. En opphopning av ballast på skulderen virker meget positivt på sidemotstanden. Følgende eksempler viser dette:

- En økning av skulderbredden fra 40 til 55 cm betyr en økning av sporets sidemotstand på ca 10 %

- En økning av høyden på ballastskulderen fra 0 til 10 cm betyr en økning av sporets sidemotstand på ca 20 %

Et spesielt problem er varierende skulderbredde i kurver. Forsøk har vist at hvis skulderbredden over en lengde på bare 5 – 6 m er vesentlig mindre enn i resten av kurven, vil virkningen bli at sidestabiliteten reduseres i hele kurven. Dette gjelder spesielt kurver med liten radius (R < 500 m).

På baner som er bygd med liten planeringsbredde, f.eks. ombygde smalsporbaner, er det ofte ikke plass til tilstrekkelig skulderbredder. Når en forsøker å fylle på ballast for å oppnå tilstrekkelig skulderbredde vil ballasten renne nedover fyllingen. Muligens oppnår en tilstrekkelig bredde, men ballastkanten får meget dårlig støtte og ligger i for bratt vinkel slik at den blir ustabil. I slike tilfeller bør en vurdere tiltak som fyllingsutvidelser, sporsenkninger og spesielt godt kontrollopplegg for nøytraltemperaturen.

Ballastmengden i svillemellomrommet er en viktig faktor for sporets sidemotstand. I figur 5 er innvirkningen på sidemotstanden ved fjerning av ballast i svillemellomrommene vist.

Figuren viser at det er svært viktig for sporets totale sidemotstand at det er tilstrekkelig ballast i svillemellomrommene. Ved tilstrekkelig ballast i svillemellomrommene utgjør denne sidemotstanden 40 – 50 % av total sidemotstand i spor med tresviller og ca 30 % i et spor med betongsviller.

Drenering og avrenning

Ballasten må være tørr for ikke å miste en del av bæreevnen. Vann må renne unna og ikke bli stående i ballasten. Ballasten må derfor være porøs og ligge fritt over planum. Ballastlaget må ikke dekkes med tette masser på sidene. I spesielle tilfeller kan det være behov for å legge opp en ekstra ballastkant. Denne ballastkanten må være av et materiale som slipper vann lett gjennom

Justering av sporgeometri og sporfeil

Ballastpukk som tilfredsstiller de krav som er satt, har en konsistens som gir gode forhold for å utføre vedlikeholdsoppgaver som skinnebytte, svillebytte, ballastrensing og justering av sporet i etterkant av disse vedlikeholdsoppgavene. Videre har ballastpukk som tilfredsstiller de krav som er satt, en slik konsistens at baksing og pakking av sporet kan utføres når fastsatte krav til justeringsstandard ikke tilfredsstilles.

Krav til ballastmateriale

Generelt

De kravene som stilles til ballasten mht lastfordelende evne og bidrag til sporets sidemotstand, medfører at det må stilles krav til selve materialet. Et materiale med høy indre friksjon er nødvendig. Pukkballast med kubisk form og skarpe kanter oppfyller disse kravene best. Under beskrives krav som stilles til pukkballast i Norge, noen andre land og CEN.

Kornfordeling og finstoffinnhold

Kravet til kornfordeling er et kompromiss som skal sikre god vannavrenning og god bæreevne. Det kreves at kornfordelingen er noenlunde jevn (velgraderte materialer) for å sikre god pakking (de små kornene kiler seg inn mellom de større) og dermed god bæreevne. For å sikre at ikke dreneringen blir dårlig, kan imidlertid ikke minstestørrelsen være for liten. Begge disse kravene må tilfredsstilles. Under er det vist krav til normal ballast i ulike land:

- Bane NOR, Norge 25 – 63 mm

- Banverket, Sverige 32 – 63 mm (ballastkl. 1)

- VR (Finske Statsbaner) 32 – 64 mm

- Banestyrelsen, Danmark 32 – 45 mm

- American Railway Engineers Ass., USA 19 – 63 mm (hovedbane)

- British Railways, England 28 – 50 mm

- CEN – Comitè europen des Normales 31,5 – 50 mm (kategori A)

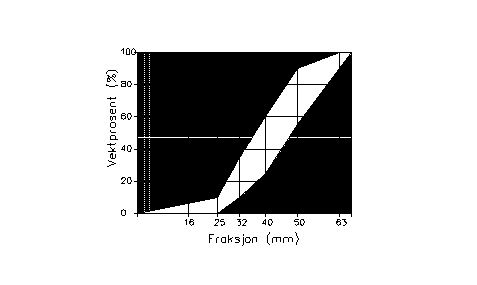

Figur 6 viser grensekurvene for tillatt kornfordeling av ballast i Bane NOR.

For stort innhold av størrelser under minstekravet medfører at ballasten blir tett og får dårlig dreneringsevne. Dette kan bidra til dannelse av vaskesviller og gi problemer med frost og tele. For stort innhold av overstørrelser betyr at ballasten ikke får jevne egenskaper mht lastfordeling. Dette kan igjen føre til ugunstige spenningsfordelinger mellom sville og ballast. Det stilles derfor krav til over- og understørrelser. I tabell 1 er kravene i noen land vist. Tabellen viser at kravene til over- og understørrelser varierer en del fra land til land.

| Land | Krav til over- og understørrelser | |

| Bane NOR, Norge | Maks steinstørrelse

Maks innhold over 63 mm Maks innhold under 25 mm Maks innhold under 1,6 mm |

73 mm

10 % 10 % 0,5 % |

| Banverket, Sverige | Maks steinstørrelse

Maks innhold over 63 mm Maks innhold under 31,5 mm Maks innhold under 11,2 mm |

80 mm

10 % 4 % 0,5 % |

| VR (Finske Statsbaner) | Makt steinstørrelse

Maks innhold over 64 mm Maks innhold under 32 mm Maks innhold under 1 mm |

70 mm

10 % 8 % 2 % |

| Banestyrelsen, Danmark | Makt steinstørrelse

Maks innhold over 63 mm Maks innhold over 45 mm Maks innhold under 32 mm Maks innhold under 16 mm Maks innhold under 1 mm |

84 mm

1 % 20 % 20 % 5 % 1,5 % |

| American Railway Engineers Association, USA | Maks steinstørrelse

Maks innhold over 63 mm Maks innhold under 19 mm Maks innhold under 4,75 mm |

75 mm

0 – 20 % * 10 – 15 % * 0 – 3 % *

|

| British Railways, England | Makt steinstørrelse

Maks innhold over 50 mm Maks innhold under 28 mm Maks innhold under 14 mm Maks innhold under 1,18 mm |

63 mm

3 % 20 % 2 % 0,8 % |

| CEN – Comitè europen des Normales | Makt steinstørrelse

Maks innhold over 50 mm Maks innhold under 31,5 mm Maks innhold under 22,4 mm Maks innhold under 0,5 mm Maks innhold under 0,063 mm |

80 mm (63 mm i kat. A)

30 – 45 % * 25 % 3 % 0,6 – 1 % (kat. A og B) 0,5 – 1,5 % (kat. A, B, C)

|

Helningen på materialets siktekurve er vel så viktig som maksimums- og minimumskrav til kornstørrelsen fordi:

- Jevn kornfordeling gir høy vekt som også har betydning for materialets indre friksjon

- Jevn kornfordeling gir bedre forhold for mekanisk justering av sporet

- Jevn kornfordeling er viktig for å sikre ballasten en optimal friksjonsvinkel og gode elastiske egenskaper, som igjen er viktig for å redusere *spisskrefter og begrense nedknusning

- Jevn kornfordeling gir lønnsom produksjon av ballastmateriale fordi man kan utnytte størst mulig del av det knuste produktet

Renhet

Pukken skal være fri for jord, vekstrester, organiske materialer og andre kvalitetsforringende bestanddeler, f.eks. metallisk eller plastisk materiale. Innhold av slike bestanddeler vil forandre ballastens dynamiske og drenerende egenskaper.

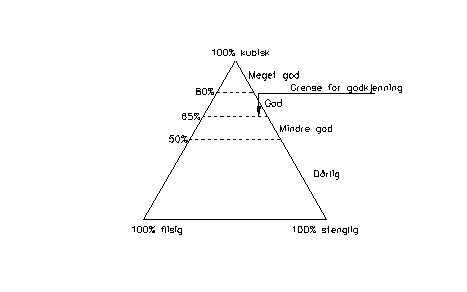

Kornform

Materialets kornform har stor betydning for materialets pakkingsegenskaper og stabilitet etter justering av sporet. Det skilles mellom kubisk, flisig (flat) og stenglig (langstrakt) form på steinene. Kubiske steiner med skarpe kanter er den mest ideelle form, mens flisig og stenglig form er uønsket.

Stor andel flisig og stenglig materiale gir små kontaktflater for overføring av krefter mellom kornene. Flisig pukk som f.eks. blir stående på høykant etter pakking, vil pga. vibrasjonene under toggang etter hvert legge seg flatt og brekke i stykker. Dette resulterer i setninger og ujevnt spor samtidig som ballastens fjærende virkning blir dårlig. Dette fører igjen til hyppigere behov for rensing av ballasten.

bane NOR definerer flisighet og stenglighet som vist under. I andre land kan andre definisjoner brukes.

- Kubisk : Steinene har god kantet form

- Flisig : Bredden > 2 x tykkelsen

- Stenglig : Lengden > 2 x bredden

Figur 7 viser hvilke mengder flisig og stenglig materiale som Bane NOR tillater brukt i ballastpukk. Minst 65 % av kornene skal ha kubisk form. Også andre land setter krav til andelen flisig og stenglig materiale. De danske statsbanene har samme definisjon som Bane NOR på flisig og stenglig materiale, men krever at minst 85 % av materialet skal ha god kubisk form.

I USA stilles det krav om at maksimalt 5 vekt-% av materialet skal være stenglige og flate partikler. Dette kravet synes svært strengt, men definisjonen av flate og stenglige korn er langt fra så strengt som f.eks. i England.

Slitestyrke

Slitestyrken beskriver materialets motstand mot nedknusing og slitasje. Stor motstandsevne mot nedknusing og slitasje er vesentlig for ballastpukk. I ulike land benyttes forskjellige metoder for å undersøke steinmaterialenes motstand mot slitasje. ”Los Angeles-test” og den britiske ”Mill Abrasion test” er to eksempler på testprosedyrer hvor slitasje som steinmaterialet blir utsatt for i sporet simuleres ved rotasjon i trommel. I Finland er det f.eks. satt krav til sprøhetstall (fallprøve). I Norge testes materialets slitestyrke i den såkalte Los Angeles-maskinen. Ulike testmetoder er nærmere beskrevet i kapittel 4.

Bergart

Til framstilling av ballast i Norge er det brukt ca 20 forskjellige bergarter. Granitt og gneis brukes mest (over 50 %).

Et viktig moment for slitestyrken er bergartens tekstur. Dette er mineralkornenes form, størrelse og orientering. I granitter danner kornene vel avgrensede flater som griper lite inn i hverandre. De ligger tilfeldig uten noen bestemt orientering og danner en masseformet tekstur. Diabaser og basalter inneholder langstrakte korn av pyroksen og hornblende. Når de griper inn i hverandre, oppstår et kraftig armeringsnett som danner en diabastekstur. Slike bergarter gir en meget slitesterk ballast.

Basalt, gabbro, hornfels, mørke sparagmitter og kvarts-sandsteiner er de mest slitesterke bergartene. I mellomklassen kommer amfibolitter og gneiser, mens visse typer granitter og syenitter er blant de minst slitesterke som godkjennes.

Granitt kan ha stor variasjon i mineralsammensetning og må derfor kontrolleres nøye. For stor andel av enkelte mineraler, f.eks. feltspat, øker bergartens sprøhet og dermed nedknusningen i sporet. Generelt er kloritt og kalk- og klorholdige bergarter ugunstig å bruke som ballastmateriale. Bergarter med høyt innhold av malm kan få store indre spenninger fordi malm har høyere varmeutvidelseskoeffisient enn øvrige materialer. Magnetkis og andre sulfidmaterialer kan framskynde forvitringsprosessene. I bergarter som inneholder kalsiumkarbonat, f.eks kalkstein, kan finstoffet etter nedknusing ha en sementerende effekt på ballaststrukturen.

I ferdig framstilt pukk vil det være en viss sammenheng mellom bergart og kornform. Mindre slitesterke bergarter som granitter har gjerne en god kubisk form, mens de slitesterke som basalter har en dårligere kornform. Kornformen påvirkes av bergartens tekstur, struktur og kornstørrelse. Også de geologiske forhold under og etter bergartsdannelsen, som flytestrukturer, oppsprekking, lagdeling og skifrighet er avgjørende faktorer. Stor sprekketetthet gjør bl.a. at steinene under nedknusingen lett spaltes opp etter sprekkeflater. Kornformen vil være mer eller mindre avhengig av sprekkemønstrene, idet parallelle sprekker gir tendens til flisighet, mens kvadratiske rutemønstre gir kubisk form.

Råstoff

Som råstoff i produksjonen av ballastpukk kan det brukes enten fast fjell eller steintipp (tunnelmasser i depot). Vanligvis brukes fast fjell som sprenges ut. Steintipper er en del brukt, men sluttresultatet kan bli av mindre god kvalitet siden en har mindre kontroll over råstoffet.

Ved nye bergarter undersøkes først bergarten i felt. Deretter tas en viss mengde ut for knusing og den riktige fraksjonen tas ut for å testes med hensyn til slitestyrke og ønsket kornform. Ved undersøkelse/godkjenning av eksisterende pukkverk, kontrolleres først steintaket og bergarten, deretter hele verket med knusere og sikt.

Produksjon og lagring

Produksjonsprosessen for ballast kan i korte trekk beskrives som følger:

- Sprengning. Det er viktig at ferdig sprengt stein får riktig fragmentering slik at en får jevn gradering som gir riktig fylling i knuseren. Ved sprengning til ballast er det fordelaktig å bruke liten hullavstand og lav spesifikk ladning. Ved stor avstand mellom salvene, må en bruke kraftige ladninger. En del av fjellet blir da knust til finstoff og i tillegg får en store blokker og uheldig kornform.

- Knusing. Første trinn i knusingen er forknusing. Ulike knusertyper er pendelknusere og rotasjonsknusere. Fra forknuseren fraktes massen videre via transportører, matere og sikter til etterknuser. I dette knusersteget skal det kubiske materialet produseres. Som etterknusere benyttes hovedsaklig spindelknusere, konknusere eller slagknusere.

- Lagring. I pukkverket foregår lagringen enten i silo eller i depot. Lagringen må være forsvarlig slik at ikke ulike sorteringer blandes sammen. Ballasten bør skjermes mot tilførsel av forurensninger utenfra.

Mekaniske faktorer under produksjonsprosessen påvirker kornformen. Knuse- og siktemetoder er sentrale delprosesser. Årsakene til feil kornform kan f.eks. være nedslitte knuserplater, gal vinkelåpning i knuser, feil sikt- og platetype eller for dårlig fylling av knuseren.

Det er fastsatt normer for kvalitetskontroll for produsenter av ballastpukk.

Laboratorietester av ballastpukk

Generelt

Flere laboratorieundersøkelser benyttes for å undersøke kvaliteten på jernbanepukk. I dette kapitlet beskrives kort de mest sentrale laboratorieundersøkelsene som er aktuelt å benytte på jernbanepukk. I tillegg til laboratorieundersøkelser som blir brukt i Norge omtales også undersøkelser som blir brukt i en del andre land.

Kornform

I Jernbaneverket stilles det krav til ballastpukkens kornform. Andelen flisige og stenglige korn bestemmes ut fra korntelling. Ut fra figur 7 ser en at minimum 65 vekt-% av kornene må tilfredsstille kravene til kubisk form.

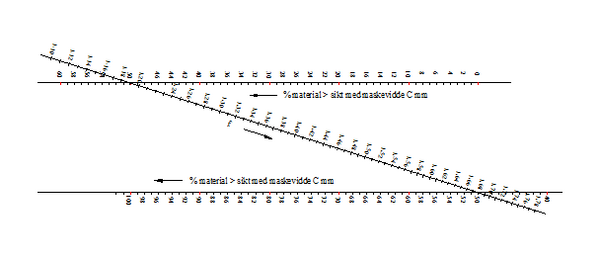

I Statens vegvesen bestemmes kornform (flisighet) ved å utføre måling av flisighet på materiale større enn 11,2 mm på en av fraksjonene som er vist i tabell 2. Fraksjonen som velges skal utgjøre minst 15 % av materialet og ligge så nær materialets øvre navngitte kornstørrelse som mulig. Prøven skal settes sammen slik at 50 % av prøven skal bestå av korn større enn mellomsiktet angitt i tabell 5.2, mens 50 % av prøven skal bestå av korn mindre enn dette mellomsiktet. Stavsikt til undersøkelsen, samt anbefalt prøvestørrelse, er også angitt i tabellen. Flisighetstallet er definert som forholdet mellom steinenes gjennomsnittlige bredde og tykkelse slik det framgår av nomogrammet i figur 5.8.

| Fraksjon A - B maskesikt (mm) | Mellomsikt ved utsikting av prøve (mm) | Stavsikt B og C for flisighets-bestemmelse (mm) | Prøvestørrelse (utsiktet fraksjon) (kg) |

|---|---|---|---|

| 16,0 – 11,2 | 13,2 | 11,2 og 8,0 | 0,5 |

| 22,4 – 16,0 | 19,0 | 16,0 og 11,2 | 1,0 |

| 31,5 – 22,4 | 26,5 | 22,4 og 16,0 | 2,0 |

| 45,2 – 31,5 | 37,5 | 31,5 og 22,4 | 4,0 |

| 63,0 – 45,2 | 53,0 | 45,2 og 31,5 | 8,0 |

Innveid materialfraksjon, som på forhånd er siktet ut mellom kvadratiske sikt med maskeåpning A mm og B mm, siktes på stavsikt med maskevidde B mm og C mm. Vektprosent material som er større enn stavsiktenes maskevidde, avsettes på de respektive skalaer, og punktene forbindes med en rett linje. Flisighetstallet avleses i skjæringspunktet for denne rette linjen og f-linjen.

British Raillways bruker ”flakness” for å definere en flat (flisig) partikkel. En partikkel er flat når tykkelse/bredde < 0,6. ”Flakiness index” defineres som vekt-% flate partikler i en prøve. Videre brukes ”elongation” for å definere en stenglig partikkel. En partikkel er stenglig når lengde/bredde > 1,8. ”Elongation index” defineres som vekt-% av stenglige korn i en prøve.

I USA defineres en partikkel som flat når tykkelse/bredde < 1/3. ”Flatness” defineres som vekt-% flate partikler i en prøve. Videre brukes ”elongated particles” for å definere en stenglig partikkel. En partikkel er stenglig når lengde/bredde > 3. ”Elongation index” defineres som vekt-% av stenglige korn i en prøve.

Slitestyrke og motstand mot nedknusing

Los Angeles-test

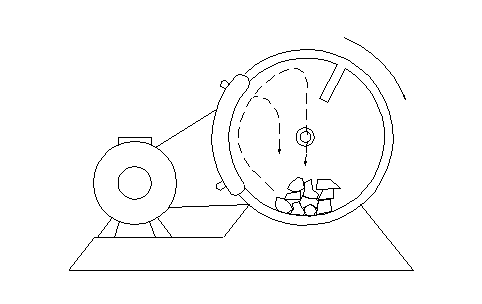

I Jernbaneverket testes materialets motstand mot nedknusing i den såkalte Los Angeles-maskinen, se figur 9. Denne maskinen etterligner de slag ballasten får i sporet og er å foretrekke framfor andre metoder som fallprøve- og abrasjonsmetoden.

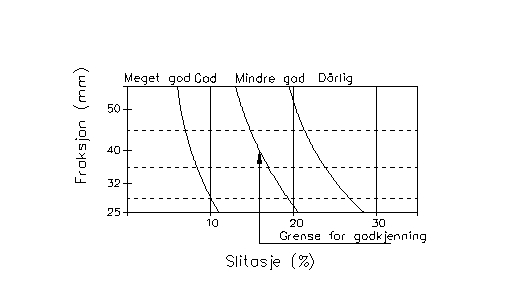

Prøvematerialet blir delt opp i de tre fraksjonene; 25-32 mm, 32-40 mm og 40-50 mm. 5 kg fra en av disse fraksjonene velges ut for prøving i Los Angeles-maskinen. Prøven blir utsatt for 500 omdreininger (30 - 33 omdreininger pr min) sammen med 12 stålkuler i en trommel utstyrt med en innvendig kam. 6 av kulene har såkalt CEN-standard (440 g), og 6 kuler har såkalt ASTM-standard (395 g). Pukken blir vekselvis mast sammen og faller ned i bunnen av trommelen sammen med stålkulene. Metoden tester med andre ord både slitestyrke og slagstyrke. Etter testen blir materialet siktet og vekt-% materiale som passerer 2 mm sikt blir beregnet. Materialets slitestyrke klassifiseres så ut fra diagrammet i figur 10.

Statens vegvesen bruker også Los Angeles-metoden, men kjører med andre prosedyrer. Prøven til laboratoriet skal inneholde minst 15 kg av graderingen 10,0 – 14,0 mm. Prøven som skal testes i Los Angeles-maskinen skal bestå av 5 kg med 65 % i fraksjonen 10,0-12,5 mm og 35 % i fraksjonene 12,5 – 14,0 mm. Det brukes 11 stålkuler med diameter mellom 45 og 49 mm, og de skal veie mellom 400 og 445 g. Samlet vekt av stålkulene skal være mellom 4690 og 4860 g. Maskinen skal gå 500 omdreininger (31 – 33 omdreininger pr min). Etter testen blir materialet siktet og vekt-% materiale som passerer 1,6 mm blir rapportert som materialets Los Angeles-verdi.

Det finnes også andre variasjoner av Los Angeles-testen i bruk internasjonalt. CEN har utarbeidet prosedyrer for standardisering av metoden. Ut fra disse skal prøven bestå av 10 kg i fraksjonen 31,5 – 50 mm fordelt med henholdsvis 50 % over og under 40 mm. Det skal brukes 12 kuler med en samlet vekt på 5000 g. Maskinen skal kjøres med 1000 omdreininger og vekt-% som passerer 1,6 mm siktet rapporteres som Los Angeles-verdien.

The Deval test

Dette er den eldste testen for å teste slitestyrke som fortsatt er i bruk. Metoden ble utarbeidet i 1896 til bruk på veger. I 1951 ble metoden standardisert for bruk på jernbanepukk. I Storbritannia brukes testen stort sett i stedet for Los Angeles-testen.

Prøvematerialet har en vekt på 5 kg. I den tørre testen vaskes og tørkes materialet før prøven veies. Prøven plasseres i sylinderen i Deval prøvemaskinen. Sylinderen har en indre diameter på 20 cm og en indre lengde på 34 cm. Sylinderens akse danner en vinkel på 30˚ med horisontalen. Prøvesylinderen roterer 10 000 ganger i løpet av 5 timer, dvs 30 – 33 omdreininger pr min.

Etter prøvekjøring siktes materialet på et sikt med maskevidde d mm, som varierer fra land til land, f.eks:

d = 1,6 mm for franske jernbaner

d = 2,36 mm for britiske jernbaner

Vekt-% finere enn d mm (Wd) bestemmes ved å veie prøven før og etter prøvekjøring.

Deval koeffisienten (Q) bestemmes så ut fra følgende ligning:

| (5.6) |

Franske retningslinjer foreskriver at ballastpukk skal ha en Deval koeffisient større enn 12 – 14 (avhengig av bergartens egenskaper).

I denne testprosedyren er nedsliting av pukken mye sterkere enn vibrasjon av pukken. Korn med skarpe kanter vil derfor bli avrundet. En annen variant av denne testen er å gjennomføre hele prosedyren i vann.

Mill Abrasion

Denne testen ligner på Los Angeles-testen, og brukes i Storbritannia. En prøve på 3 kg roteres i en sylinder av porselen med ytre diameter på 229 mm. Prøven kan testes i vann eller i tørket tilstand. Sylinderen roterer 10 000 ganger med en hastighet på ca 33 omdreininger pr min.

MA-verdien er vekt-% materiale som passerer siktet 0,075 mm etter testing.

I tilknytning til denne testen er et par andre parametre brukt for å beskrive nedknusningen. En av disse er total brekkasje, B, som er prosentandel materiale som passerer et sikt med maskevidde halvparten av minste diameter på graderingen. For en pukk med gradering 25 – 38 mm er B definert som prosentandel materiale som passerer et sikt med maskevidde 13 mm.

Den andre parameteren er P som er prosentandel av total brekkasje som passerer siktet med maskevidde 0,075 mm, dvs MA/B x 100%.

Undersøkelser viser at over 90% av finstoffet som produseres i denne testen er mindre enn 0,0075 mm. I Los Angeles-testen er størstedelen av finstoffet som produseres større enn 0,075 mm. Dette tyder på at det er ulike fysiske egenskaper som undersøkes i de to testene.

LITTERATURHENVISNINGER

1. Hallstein Gåsemyr - Ballast, Notat til Nordisk Baneteknisk Ingeniørutdannelse, (1997)

2. Per Herman Sørlie – Krefter i helsveist spor, Notat til fag Jernbaneteknikk VK ved Norges teknisk-naturvitenskapelige universitet, NTNU i Trondheim, (1992)

3. Jan Holme – Vibrasjoner fra jernbanen, Notat til fag Jernbaneteknikk VK ved Norges teknisk-naturvitenskapelige universitet, NTNU i Trondheim, (1995)

4. Alf Helge Løhren – Sporbytte og ballastrensing, Notat til fag Jernbaneteknikk VK ved Norges teknisk-naturvitenskapelige universitet, NTNU i Trondheim, (1995)

5. Vassilios Profillidis - Railway Engineering, (1995)

6. Ernest T. Selig and John M. Waters – Track Geotechnology and Substructure Management, (1994)

7. Sebastiano Lombardo – Vurdering av Jernbaneverkets metoder for kontroll av ballastmaterialer, Prosjektoppgave ved Norges teknisk-naturvitenskapelige universitet, NTNU i Trondheim, (1998)

8. Jernbaneverket – Teknisk regelverk, Overbygning, Regler for prosjektering, JD 530 (1998)

9. Jernbaneverket – Teknisk regelverk, Overbygning, Regler for bygging, JD 531 (1998)

10. Jernbaneverket – Teknisk spesifikasjon, Krav til ballastpukk, (Versjon 2.0)

11. Nordisk Bro og Geoteknisk samarbeid – Temarapport: Ballast, (1997)

12. Statens vegvesen - Laboratorieundersøkelser, Håndbok 014, (1997)