Underbygning/Banelegeme: Forskjell mellom sideversjoner

Ingen redigeringsforklaring |

|||

| Linje 14: | Linje 14: | ||

[[Fil:Fig521-201. | [[Fil:Fig521-201.svg|400px]] | ||

Figur 2.1 Et moderne jernbaneanlegg kan sammenlignes med et system i seriestruktur | Figur 2.1 - Et moderne jernbaneanlegg kan sammenlignes med et system i seriestruktur | ||

Sideversjonen fra 24. aug. 2011 kl. 10:25

Innledning

Dette kapitlet beskriver oppbygging og dimensjoneringsprinsipper for banelegemet. Banelegemet er betegnelsen på jernbanens forsterknings- og frostsikringslag, fyllinger og skjæringer. Tilhørende konstruksjoner i jernbanens underbygning som f.eks. bruer, tunneler, støyskjermer mm. omtales andre steder i Jernbaneverkets lærebøker.

Geometri og oppbygging av banelegemet på eksisterende baner er fortsatt preget av opprinnelige standardkrav. Disse kravene var gitt på grunnlag av tidligere tiders forskrifter med hensyn til aksellaster, kjørehastigheter og ellers av de rådende anleggstekniske forutsetninger den gang banen ble bygget.

Planeringsarbeider for både veg og jernbane ble tidligere utført på den enkle måten at fyllinger ble bygget opp av materialer fra nærmeste skjæring uten nevneverdig hensyn til jordarten. Bakgrunnen for dette var hovedsakelig at større masseforflytninger medførte betydelige kostnader for et anlegg, og det var derfor viktig å få til mest mulig masseballanse. I stein, grus og sand har dette medført små problemer, mens det i finkornige jordarter med middels eller liten permeabilitet har oppstått betydelige problemer, spesielt mhp. stabilitet og setninger.

Ved bygging av nye baner er de gamle prinsipper om masseballanse i stor grad forlatt. Økte krav til hastighet medfører at det er den stive linjeføringen som er bestemmende for hvor linja skal bygges i terrenget. Samtidig er krav til materialer som brukes i underbygningen stadig blitt strengere, spesielt mhp. stabilitets- og bæreevnemessige egenskaper.

Dimensjoneringsprinsipper

Jernbanen som system

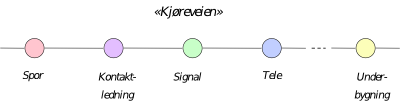

Ved prosjektering og bygging av høyhastighets jernbaneanlegg er det viktig å være klar over jernbanens spesielle oppbygging og struktur. For å tilfredsstille krav til hastighet, toleranser og komfort må det tenkes helhetlig og tverrfaglig, der jenbaneanleggets ulike elementer harmoniseres på en optimal måte. Et moderne høyhastighets jernbaneanlegg kan i prinsippet sammenlignes med et system som er koblet sammen i "seriestruktur", jf. figur .1.

Figur 2.1 - Et moderne jernbaneanlegg kan sammenlignes med et system i seriestruktur

Denne seriestrukturen medfører følgende:

1. Alle systemets komponenter må virke for at systemet skal virke. 2. Når én komponent feiler, feiler hele systemet.

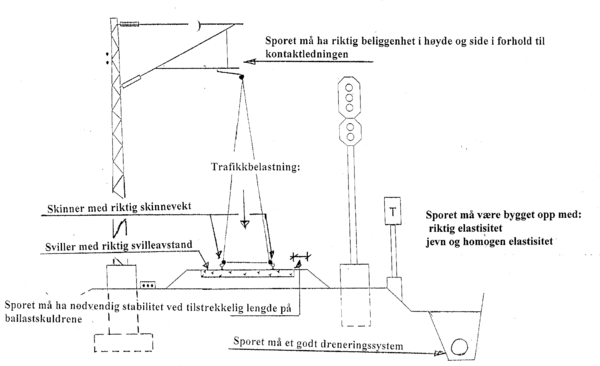

Dvs. systemet blir aldri sterkere enn det svakeste ledd. Figur .2 viser eksempel på typiske hensyn som må vurderes ved utbygging av jernbaneanlegg.

Figur 2.2 Prinsippskisse på elementer som må harmoniseres ved prosjektering og utbygging av høyhastighets jernbaneanlegg

På lik linje med overbygning, strømforsyning og signal er det altså helt avgjørende at underbygningen dimensjoneres på en riktig måte. Konsekvenser ved f.eks. telehiv og uakseptable setninger i sporet på høyhastighetsbaner vil bli hastighetsnedsettelse, nedsatt komfort, samt økt slitasje på sporets komponenter.

Lastfordelingsprinsipp

En av hovedoppgavene til underbygningen er å ta opp belastningen fra overbygningen og fordele disse kreftene ned til undergrunnen.

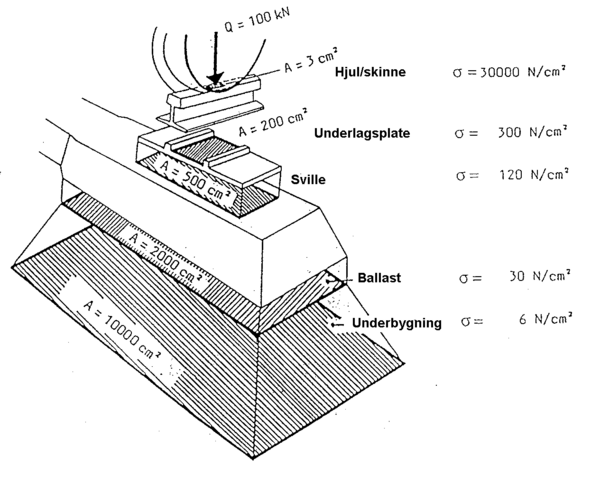

Prinsippet for lastfordelingen fra overbygningen er vist i figur .3.

Figur 2.3 Lastfordelingsprinsipp

Figuren viser et tradisjonelt spor som består av skinner, sviller og ballast. Lastene fra det rullende materiell overføres gjennom overbygningen og ned til formasjonsplanet. Hver komponent er utformet på en optimal måte for å oppta belastningene, og spenningene reduseres betydelig lag for lag. De største spenningene oppstår i kontakten mellom hjul og skinne. Spenningene i denne kontaktflaten kan bli i størrelsesorden 30 kN/cm2. Mellom skinne og sville er spenningene allerede blitt betydelig mindre og i kontaktflaten mellom sville og ballast vil spenningene være ca. 30 N/cm2. I overgangen til formasjonsplanet er spenningene i størrelsesorden 6 N/cm2. Høyde fra overkant skinne til formasjonsplanet er ca. 70 cm. På denne høyden er altså spenningene blitt redusert fra 30 kN/cm2 til 6 N/cm2. I dette tilfellet er det denne kraften på 6 N/cm2 (eller 60 kN/m2) som skal fordeles gjennom banelegemet og ned i undergrunnen.

underbygningens inndeling og funksjon

Som tidligere nevnt danner banelegemet underlaget for overbygningen og har som overordnet oppgave å være et bæredyktig og jevnt elastisk fundament, egnet til å oppta de krefter og langtidseroderende effekter som banen blir utsatt for i dens levetid.

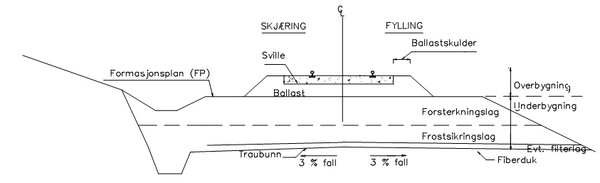

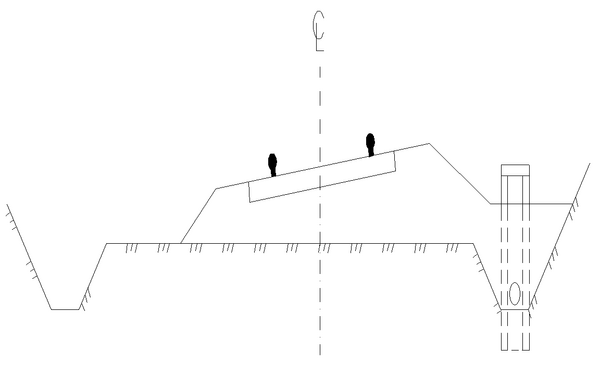

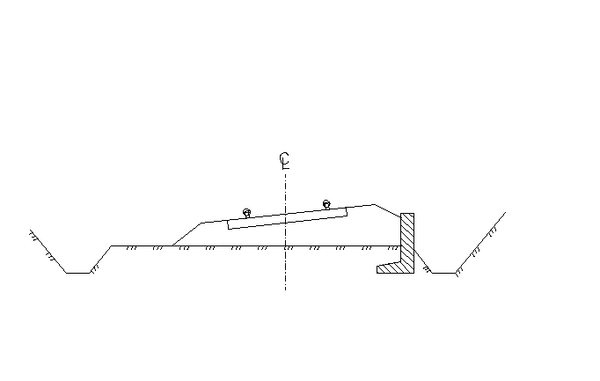

Underbygningen bygges i prinsippet opp som vist i figur .4.

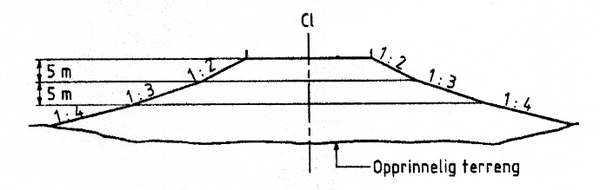

Figur 2.4 Prinsippskisse for oppbygging av jernbanefylling og -skjæring

Som det framgår av figuren deles underbygningen over traubunnen inn i et forsterkningslag og et frostsikringslag med ulik funksjon. En slik inndeling gir en mer hensiktsmessig dimensjonering og bruk av materialer enn tidligere, da oppbyggingen av underbygningen fra traubunn til formasjonsplan ble beskrevet som en prosess.

Formasjonsplanet

Det planerte underlaget for overbygningen kalles formasjonsplanet og danner toppen av forsterkningslaget. Formasjonsplanet utgjør overgangen mellom overbygningen og underbygningen.

Vurdering av formasjonsplanets bredde

Formasjonsplanets bredde har generelt stor betydning for sporets sidestabilitet, og spesielt sidestabiliteten mot solslyng. Når bredden av formasjonsplanet skal vurderes, er dette avhengig av følgende forhold:

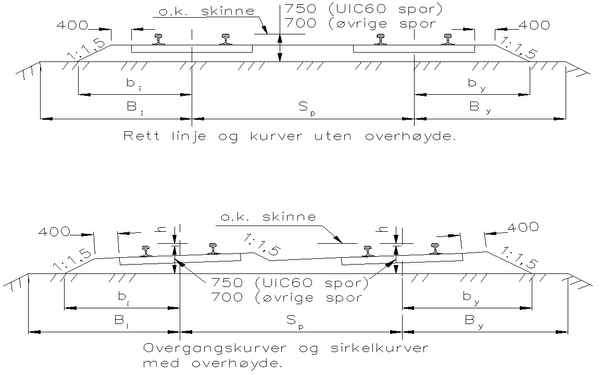

Svilletype (lengde varierer fra 2,3 - 2,6 m) Krav til ballastskulder utenfor svilleende (normalt 400 mm) Krav til tykkelse på ballastlaget (750 mm for nye baner med UIC 60 skinner) Sporets overhøyde i kurver (større bredde ved ytterkurve) Forventede setninger (behov for løfting av sporet i driftsfasen må vurderes) Plassbehov for evt. kabelkanaler o.l. som plasseres på formasjonsplanet Krav til sporavstand (på dobbeltsporede strekninger)

For eksisterende baner er det stor variasjon i formasjonsplanets bredde. Dette skyldes hovedsakelig andre krav da banene ble bygget, samtidig som mange baner også opprinnelig er bygget for smalspor og senere utvidet til normalspor. Løfting av sporet i forbindelse med overgang fra grus- til pukkballast, som teleforebyggende tiltak eller for å kompensere for setninger i sporet er også årsaker til at formasjonsplanet på flere eksisterende baner i dag er for smalt.

Å oppnå tilstrekkelig bredde av formasjonsplanet kan ofte by på problemer på eksisterende baner, spesielt hvor linja ligger på høye smale fyllinger eller i trange skjæringer. Dette beskrives nærmere under avsnitt 4.7og avsnitt 5.3.

På nye enkeltsporede baner med betongsviller (NSB 95) kreves det normalt at formasjonsplanet skal ha en bredde på 7.0 m, dvs. 3.5 m ut til hver side fra spormidt. For nye dobbeltsporede baner benyttes en bredde på 11,4 m på formasjonsplanet. Eksempel på et normalprofil for nye dobbeltsporede baner er vist i figur .5 og tabell .1.

Figur 2.5 Ballastprofil for dobbeltspor

Tabell 2.1 Planeringsbredder for dobbeltspor med NSB 95/NSB93 og nye spor generelt

| Sporets overhøyde h | bi | by | Bi | Sp | By |

|---|---|---|---|---|---|

| 0 mm | 2575 mm | 2575 mm | 3500 mm | 4400 mm | 3500 mm |

| 50 mm | 2535 mm | 2695 mm | 3500 | 4400 | 3500 |

| 100 mm | 2495 mm | 2815 mm | 3500 mm | 4400 mm | 3500 mm |

| 150 mm | 2455 mm | 2935 | 3500 | 4400 | 3500 |

For nye baner er alle plassbehov inkludert i kravene til bredde, unntatt vurderinger av forventet setningsutvikling ved fyllinger på bløt grunn. I tilfeller hvor det forventes betydelige setninger kan det bli nødvendig å løfte sporet i driftsperioden. Dette medfører at skulderbredden fra ballastprofilet og ut til kanten av formasjonsplanet reduseres. I disse tilfeller må formasjonsplanets bredde økes ved bygging av sporet slik at tilstrekkelig bredde også er ivaretatt etter endt setningsforløp og sporløftinger.

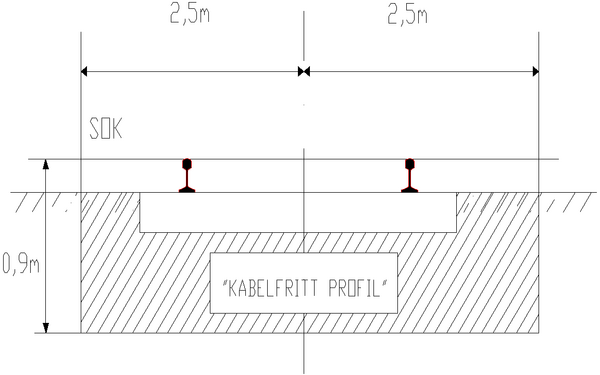

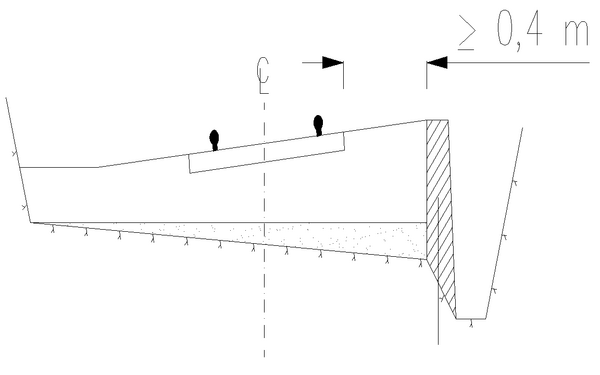

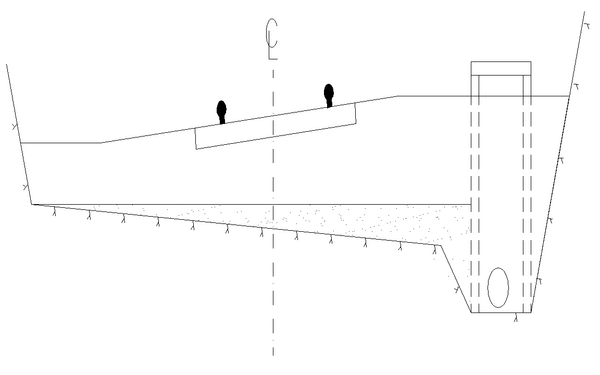

Plassering av kabelkanaler

Ved bygging av kabelkanaler langs sporet er det vanlig å legge disse på formasjonsplanet, utenfor ballastprofilet. Samtidig er det viktig at kabelkanalene legges utenfor det såkalte kabelfrie profil, jf. figur .6.

Figur 2.6 Kabelfritt profil

Kabelkanalene kan enten legges direkte på formasjonsplan, eller på en gruspute på formasjonsplanet.

Ved legging av kabelkanaler på eksisterende baner med smale fyllinger kan alternativ plassering være på en såkalt skinnebru. En skinnebru etableres ved å slå ned stolper i fyllingsskråningen, med ca. 4 – 4,5 m mellomrom. På toppen av hver stolpe monteres en ”konsoll” og på konsollene sveises det to parallelle skinner. Kabelkanalen monteres da på konsollen mellom skinnene og det oppnås en stabil plassering. Ved etablering av skinnebru må det gjøres vurderinger av nødvendig dybde av stolper, avstand mellom stolper, samt oppdeling/lasking av skinnebru pga. temperaturkrefter.

Forsterkningslag

Forsterkningslaget er det øvre laget av underbygningen.

Funksjon

Forsterkningslaget har som funksjon å danne et trykkfordelende lag mellom ballast og mindre bæredyktige masser i undergrunnen. Dvs. forsterkningslaget skal videreføre lastfordelingen som vist i figur .3. I tillegg har forsterkningslaget som oppgave å ivareta underbygningens drenerende evne og danne jevn elastisitet for overbygningen.

Bergarter

Når det gjelder egnetheten til bergarter som kan brukes i jernbanebygging er dette avhengig av hvor i konstruksjonen de skal benyttes. Størst krav settes til masser som anvendes til ballast. I forsterknings- og frostsikringslaget kan de fleste norske bergarter anvendes.

Stein av god kvalitet er granitt, gabbro og gneis. Fyllitt, leirskifer og alunskifer er eksempler på bergarter som ikke bør benyttes. Dette er bergarter som ikke er bestandige og lett forvitrer ved eksponering av luft og vann.

Kalkstein, glimmerskifer og grønnskifer må vurderes spesielt, da variasjoner i mineralinnhold gir store svingninger i materialegenskapene.

Ved bruk av berg (stein) i forsterkningslaget skilles det mellom sprengt stein og knust stein.

Sprengstein er velegnet til bruk i forsterkningslaget, og er det materialet som oftest benyttes ved bygging av nye baner i dag. Sprengstein gir vanligvis meget god bæreevne og bygging av ny infrastruktur medfører ofte stort masseoverskudd fra f.eks. tunnelanlegg som vanligvis gir god tilgjengelighet på sprengstein. For at forsterkningslaget skal sikre jevn elastisitet for overbygningen er det imidlertid viktig å unngå bruk av for store steiner. I forsterkningslag av sprengstein bør steinstørrelsen maksimalt være 300 mm, og samtidig ikke større enn halve lagtykkelsen som legges ut. Årsaken til dette er at sporet skal få jevn elastisitet. Finstoffinnholdet må heller ikke blir for høyt slik at steinmaterialene "flyter" i subus.

Senere erfaringer med bruk av sprengstein i underbygningen har også vist at for ensgradert stein er uheldig av frosttekniske årsaker. Dette skyldes hovedsakelig at konveksjon (luftgjennomstrømning) i åpne steinmasser gir et betydelig bidrag til forstnedtrengningen. Konveksjon opptrer under bestemte temperaturgradienter og ved ytre påvirkning ved at kald luft sirkulerer gjennom steinmassene, slik at temperaturen på traubunn blir påvirket av dette. Dette og andre faktorer som påvirker frostnedtrengning behandles nærmere under kapittel 6 Frost.

Knust stein kan brukes i forsterkningslaget, og har generelt de samme egenskapene som sprengstein. Det er også her viktig å være klar over at steinen må være velgradert av frosttekniske årsaker, samtidig som finstoffinnholdet heller ikke her må være så høyt av massene blir telefarlige.

Jordarter

Av jordartene er det kun naturlig grus som anses som brukbart til forsterknings- og frostsikringslaget. Grus har gode byggetekniske egenskaper og stor vanngjennomtrenglighet, og er et velegnet materiale til bruk i forsterkningslaget. Men pga. ressursknapphet på naturlig grus og at det vanligvis er masseoverskudd på spengstein, er dette et materiale som sjelden benyttes i forsterkingslaget ved bygging av nye baner. På eksisterende baner består derimot underbygningen ofte av grus.

Sand har gode byggetekniske egenskaper, men er sterkt avhengig av korngraderingen. En ensgradert sand er mindre stabil enn en velgradert, som inneholder flere fraksjoner. Sand som utsettes for en hydraulisk gradient, f.eks. ved utgraving i sand under grunnvannstanden, vil få redusert stabilitet. Bruk av sand anses ikke som brukbart i jernbanens underbygning over traubunn, men kan benyttes som filterlag mot finkornig undergrunn. Bruk av sand i fyllinger er omtalt i avsnitt 4.3.

Silt er særlig ømfintlig for virkningen av vanntrykk og rennende vann. Silt kan brukes i fyllinger dersom massene kan komprimeres tilfredsstillende mens utlegging pågår, jf avsnitt 4.3. Ellers er silt mest egnet til motfyllinger og liknende.

Leire varierer meget i fasthet. Vanligvis har det øvre laget i en leiravsetning, tørrskorpen, større fasthet enn dypere lag. Tykkelsen av tørrskorpen kan være fra null til flere meter. Tørrskorpeleire kan brukes til oppbygging av jernbanefyllinger, se avsnitt 4.4, men ikke i underbygningen over traubunn

Torv er et meget kompressibelt materiale, og egner seg lite som byggemateriale. Torv ble imidlertid tidligere benyttet som frostsikring av eksisterende baner, se for øvrig kap. 6 Frost.

Lette masser

Lette masser som lettklinker og ekspandert polystyren benyttes hovedsakelig som stabiliserende tiltak for å redusere skjærspenningene i grunnen, og som lastreduksjon for å redusere setningene på dårlig grunn. Lettklinker kan benyttes ved bygging inntil eksisterende bane/konstruksjon der gravedybden må begrenses, og til frostisolering.

Ved frostisolering av eksisterende baner er innlegging av ekstrudert polysteren (XPS) på formasjonsplanet en vanlig metode. Bruk av XPS på nye baner tillates vanligvis brukt kun i spesielle tilfeller. Mer om bruk og dimensjonering av isolasjonsmaterialer er beskrevet i kapittel 6 frost.

Lette masser benyttes ikke i forsterkningslaget, men ved bruk i frostsikringslag og fylling kan imidlertid de lette massene gå opp i forsterkningslaget slik at dette får redusert tykkelse. Prinsippet for dette er vist i avsnitt 4.6, figur .10.

Dimensjonering

Når forsterkningslaget for nye baner skal dimensjoneres, er det vanlig å differensiere nødvendig lagtykkelse ut i fra hvilket type spor som bygges.

For hovedspor og godsterminaler, der kravene til bæreevne og jevn elastisitet er størst, kreves det ved forsterkningslag av sprengstein og knust stein vanligvis en tykkelse på 700 mm.

Ved bygging av sidespor, industrispor, godsspor, skiftespor samt øvrige togspor på stasjoner kan kravene til tykkelser reduseres noe. Vanligvis benyttes 80 % av tykkelsen for hovedspor.

Ved bygging av hensettingsspor og lignende kan tykkelsen reduseres ytterligere, og 50 % av lagtykkelsen i forhold til hovedspor benyttes.

For eksisterende baner er det vanligvis langt mindre tykkelser av underbygningen, og ofte ligger ballastpukken direkte på underliggende grunn, med mindre denne var meget bløt og måtte skiftes ut. Ved overgangen fra grusballast til pukkballast på 1950 og 1960 -tallet, ble som regel sporet hevet og øvre del av forsterkningslaget på eldre baner består derfor ofte av grus.

Frostsikringslag

Funksjon

Frostsikringslaget skal sammen med forsterkningslag og ballast, hindre nedtrengning av frost til traubunn og undergrunn.

Frostsikringslaget må derfor dimensjoneres etter den frostmengden på den aktuelle banestrekning. Dimensjonering og vurdering av materialer i frostsikringslaget behandles nærmere i kapittel 6 frost.

Traubunn

Overgangen mellom underbygningen og undergrunnen, eller fylling, kalles traubunn

Filterlag

For å hindre inntrengning av finstoffholdige masser i underbygningen legges det ut et filterlag på traubunn. Filterlaget kan enten bestå av et lag med velgradert sand eller grus, eller en fiberduk.

Bruk av fiberduk har etter hvert blitt mer vanlig. Frostteknisk er det imidlertid mer gunstig at et velgradert sand- eller gruslag legges ut på traubunn, idet et visst fuktighetsnivå kan opprettholdes. Ved utlegging av sand- eller gruslag er det viktig at kornfordelingen tilfredsstiller filterkriteriene. Filterkriteriene er gitt ved følgende formel:

(2.1)

Der d15 for hhv. filterlagsmasser og masser i undergrunn betyr at 15 % av materialet har mindre korndiameter enn d15.

Fylling

Fyllingen skal danne et stødig underlag for under- og overbygningen, og har ellers som oppgave å justere banen opp til ønsket høyde over terreng.

Fyllingsgeometrien gis i planene og er vanligvis bestemt av banens normalprofil og lokale terreng- og grunnforhold.

I dette avsnittet foretas det en vurdering av egnede materialer til jernbanefyllinger og beskrivelse av utlegging og kontroll. Avsnittet bygger i hovedsak på Statens vegvesens håndbok nr. 176 Oppbygging av fyllinger. For mer detaljerte beskrivelser vises det derfor til denne håndboken.

Materialer

Bergarter

Som for forsterknings- og frostsikringslaget kan de fleste bergarter også benyttes til fylling under traubunn. Bergarter som er sterkt forskifret, forvitret og/eller har høyt glimmerinnhold må vurderes spesielt. Egnetheten av slike masser bestemmes ut fra en totalvurdering av graden av forskifring, forvitring og glimmerinnhold opp mot fyllingshøyde, fyllingsskråning, krav til egenstabilitet, permeabilitet og setninger.

Løsmasser

Løsmasser som skal benyttes i fylling bør undersøkes på forhånd mht. omfang og brukbarhet av massene. Fortrinnsvis benyttes friksjonsmasser, men etter visse retningslinjer kan også andre masser benyttes. Uaktuelle masser er imidlertid leire, siltig leire, leirig silt og organisk jord. Tørrskorpeleire kan unntaksvis benyttes, men da alltid i sammenheng med drenslag. Dette er nærmere beskrevet i avsnitt 4.3.

Fjerning av matjord og vegetasjon

Før fyllingen legges ut er det ofte behov for fjerning av matjord, masseskifting av organisk materiale og avvirking av skog og annen vegetasjon. Årsaken til dette er at vegetasjon og humusholdige masser under en fylling kan gi problemer med hensyn til stabilitet og/eller setninger. Matjord bør skaves av terrenget under fyllinger som er lavere enn 3 m, samt under fyllinger hvor terrenget heller 1:6 eller er brattere i jernbanens tverretning. Matjord bør også fjernes i slakere terreng under fyllinger der det er særlig strenge krav til stabilitet eller setninger. Matjord bør også fjernes under fyllinger høyere enn 3 m der hvor det kan forårsake spredningsbrudd. Dette må vurderes av geoteknisk sakkyndig

Fyllinger av silt, sand og grus

Silt, sand og grus er naturlig dannede masser. Disse massene kan deles opp i to grupper:

grov sand og grus, inkl. velgraderte morenemasser mellomjordarter i området fra fin silt til middels sand.

Brukbarhet av masser

Fyllingsmasser av sand og grus har utpregede friksjonsegenskaper, dvs. at det ikke er sterke bindingkrefter mellom mineralene i ubelastet tilstand. Videre er massene karakterisert ved at de er så permeable at det ikke bygges opp poretrykk i dem ved hurtige belastninger, for eksempel ved utlegging og komprimering. Ved bedømmelse av massenes brukbarhet til jernbanefyllinger må vanninnhold og korngradering tillegges størst vekt. Av hensyn til permeabiliteten bør maksimalt 8 % av massen være mindre enn 0,075 mm. Vanninnholdet bør i utgangspunktet ikke ligge over 15 % av tørrvekt og humusinnholdet bør ikke overstige 3%.

Forsøk har vist at ikke telefarlige sandige/grusige materialer har maksimal bæreevne ved optimalt vanninnhold. Høyere vanninnhold gir bare liten reduksjon. Når finstoffinnholdet øker, endres egenskapene. Litt telefarlige sandige/grusige materialer får redusert bæreevne når vanninnholdet overstiger det optimale.

Mellomjordarter i området fin silt til middels sand har verken utpregede kohesjons- eller friksjonsegenskaper, men en sammenblanding av disse. Ved utgraving er ofte massene lette å ha med å gjøre, mens det ved utlegging og påfølgende komprimering kan vise seg nesten umulig å trafikkere overflaten. Bæreevneegenskapene reduseres dramatisk, og komprimering fører ofte til at hele området blir "dissete".

Mellomjordartene er karakterisert ved at permeabiliteten er høy nok til kapillær transport av vann, og lav nok til at vann ikke kan slippe vekk under kortvarige belastninger. Dette har avgjørende betydning i praktisk bruk av massene. Under statisk belastning vil massene dreneres ganske hurtig, mens en dynamisk påkjenning fra komprimeringsutstyr eller vanlige anleggsmaskiner vil resultere i en økning av poretrykket i massene og elastiske deformasjoner. Disse deformasjonene er et resultat av at blant annet luft er eller blir innestengt i massene.

For mellomjordartene må vanninnholdet tillegges stor vekt. Undersøkelser viser at man allerede ved optimalt vanninnhold har en lavere bæreevne enn når vanninnholdet er lavere enn det optimale. Øker vanninnholdet bare noen prosent over det optimale, synker bæreevnen sterkt.

Utlegging og komprimering

Fyllinger av sand/grus legges ut og komprimeres slik at det ikke oppstår uakseptable egensetninger etter byggetiden, og slik at man oppnår størst mulig homogenitet i horisontal utstrekning.

Sand- og grusmasser legges ut lagvis med doser, vanligvis i lag på 0,2 - 0,6 m tykkelse etter komprimering. For tørre masser med vanninnhold vesentlig lavere enn optimalt, benyttes liten lagtykkelse på 0,2 - 0,3 m. For mer fuktige masser med vanninnhold nær opptil optimalt, benyttes lagtykkelser på 0,3 - 0,5 m for sand og grus, og inntil 0,6 m for grovere masser som steinrik grus. For utlegging av tørre masser lettes komprimeringsarbeidet vesentlig med vanning.

Masser av silt til middels sand legges ut lagvis med hjullaster/doser, i lag på 0,2 m tykkelse etter komprimering. For valg av riktig framgangsmåte og utstyr kan det være aktuelt å utføre en prøveutlegging for å sammenligne med laboratorieresultatene.

Komprimering av fyllinger av naturlig masser utføres vanligvis ved at de øverste 3 meter av fyllingen komprimeres til 97 % av Standard Proctor, og 95 % Standard Proctor under dette nivået. Valg av komprimeringsutstyr må tilpasses massenes korngradering og vanninnhold. Generelt frarådes vibrerende utstyr til komprimering av bløte masser av silt og finsand.

Oppfølging og kontroll

Det er viktig at det utføres en nøye oppfølging og kontroll av fyllingsmassene. Massenes brukbarhet skal være vurdert på forhånd og kontrollen utføres for å fange opp variasjoner i massekvalitet og utførelse.

Vanligvis kontrolleres følgende forhold:

Klassifisering av fyllmasse Komprimeringskontroll

Omfanget og hyppighet av kontrollen må vurderes ut fra aktuell massetype.

I tillegg bør det kontrolleres at fyllingens geometri (fyllingstopp og helning av fyllingsskråninger) er i henhold til beskrivelsene.

Fyllinger av leire

Leirfyllinger må først og fremst dimensjoneres og utføres slik at krav til sikkerhet mot utglidning blir ivaretatt, og at setningene ivaretas iht. gitte krav.

Planlegging av leirfyllinger må utføres av personell med solide kunnskaper innenfor fagfeltet geoteknikk. Spesielle forhold som må vurderes er:

Evt. bekkelukkinger Drenering Massetyper/korngradering Oppbygging Skråningshelninger Stabilitet og setninger

Brukbarhet av masser

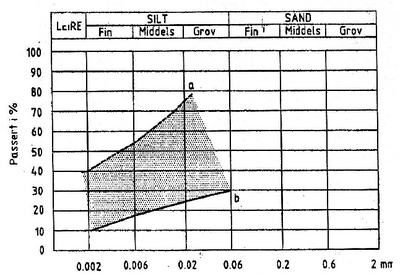

Fyllmassenes egenskaper undersøkes på prøver som tas opp mens massene ligger urørt i bakken. Prøvene analyseres og resultatene tegnes opp i borprofil og kornfordelingskurver. Ut fra dette bedømmes om massene er egnet til oppbygging av fyllinger.

De viktigste kriteriene ved bedømmelsen er vanninnhold og korngradering og til en viss grad skjærstyrke og sensitivitet.

Til oppbygging av leirfyllinger er det aktuelt å bruke leirig silt, siltig leire eller leire. På figur .7 angir det skraverte feltet variasjonsområdet som en har erfaring fra når det gjelder oppbygging av leirfyllinger til vegformål.

Figur 2.7 Erfaringsområde for kornfordeling av leire til vegfyllinger

Et materiales bæreevne er en sentral faktor når det gjelder brukbarhet. Materialene må kunne bære utstyret som brukes til utlegging og komprimering, slik at overflaten blir jevn og tett. Rett etter utlegging er materialene minst bæredyktige på grunn av at de har lave og ujevne romvekter. Etter hvert som romvekten øker med komprimeringen, øker også bæreevnen.

I jernbanefyllinger anbefales det kun å benytte tørrskorpeleire. Denne leira finnes i topplaget over annen leire. Tørrskorpeleira er karakterisert ved at uttørking og kjemiske forandringer har endret de opprinnelige egenskapene slik at skjærstyrken er øket betraktelig og vanninnholdet har sunket. Vanligvis har slik leire en noe lysere farge og er tørrere enn leire fra større dyp. Den delen av tørrskorpeleira som har et vanninnhold mindre enn 30% av tørrvekt, kan normalt benyttes. Skjærstyrken bør være over 50 kPa for uomrørt og over 10 kPa for omrørt tilstand. Leire med vanninnhold over 30 % kan vanligvis ikke benyttes til jernbanefyllinger, men evt. til motfyllinger.

Masser av leirig morene er masser med innhold av både leire, silt, sand og grus, dvs. velgraderte materialer. Pga. siltinnholdet kan de ofte ha oppførsel som er lik mellomjordartene. Med andre ord veldig faste å grave ut, men problematiske å legge ut og komprimere. Ved vurdering av brukbarhet bør de vurderes som leire og behandles deretter.

Forarbeider

Der leirfyllinger skal bygges over eksisterende bekker og elver, må dette vannet tas vare på. Enten ved at det ledes utenfor fyllingsområdet eller ved at det ledes inn i tette rør som legges i grøfter/bekkeleie under fyllingen. Dette vannet må ikke komme inn i fyllinga på grunn av faren for utvasking og oppbløting som kan føre til utglidninger.

Det må videre sikres at vann fra grøfter eller ovenforliggende terreng ikke permanent kan renne inn i eller under fyllingen.

Der vannmengden ikke er for stor, kan vannet midlertidig ledes inn i "pukkstrenger" som legges under vegfyllingen. Pukkstrengene må pakkes inn i fiberduk for å hindre inntrengning av finstoff. Slike pukkstrenger kan også nyttes som anleggsveier. Av praktiske årsaker, bl.a. bæreevne, bør strengene være min 70 - 80 cm tykke og 4 - 5 m brede.

Grunnvann kan også tas vare på permanent ved å legge ut pukk, i strenger eller tepper (20 - 30 cm tykke), med forbindelse ned til pukkstreng i bekkeleiet.

Utlegging

Tørrskorpeleire er tørr og oppsprukket og gir vanligvis ingen problemer ved utgraving og transport. Mellomlagring må likevel unngås, nettopp fordi den er oppsprukket og åpen, og lett fylles med regn- og overflatevann. Vanninnholdet kan raskt bli så høyt at den vil være ubrukbar til jernbanefylling.

Ved utlegging av leirfyllinger legges massene ut lagvis i 20 cm tykke lag ferdig komprimert. En forutsetning for at slike masser skal kunne benyttes til jernbanefyllinger, er at massene blir komprimert til en slik tetthet at de får en tilstrekkelig fasthet når den legges ut i 20 cm tykke lag. Tykkere lag lar seg ikke komprimere godt nok i dybden.

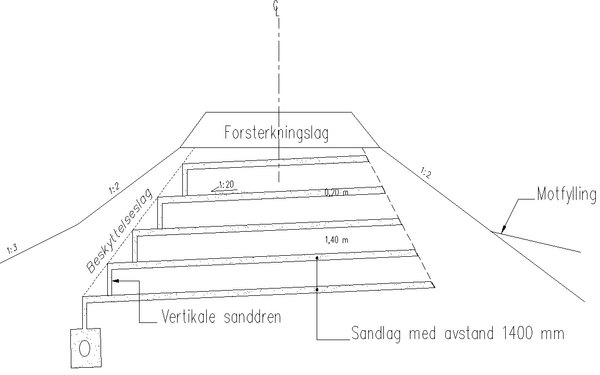

For fyllinger høyere enn 3 m er det vanlig å kreve at det legges inn 20 cm tykke sandlag for hver 1,4 m med leire. For leirfyllinger lavere enn 3 m kan sandlagene sløyfes.

Sandlagene forbindes vertikalt med sandsøyler for hver 5 m, eventuelt med langsgående grøfter. Hullene/grøftene graves opp med gravemaskin, og fylles igjen med sand sammen med utlegging av neste sandlag. Det nederste sandlaget må ha god forbindelse til et drensrør eller en pukkstreng under fyllingen slik at det fra drenssystemet, av sandlag, er fritt avløp ut av fyllingsområdet.

Prinsippskisse av leirfylling er gitt i figur .8.

Figur 2.8 Prinsippskisse av leirfylling med sandlag og sanddren

Av anleggstekniske årsaker, for å lette avrenning av regnvann, anbefales det at leire- og sandlagene legges med ensidig fall på 5 %, og eventuelt også med fall i lengderetningen.

Fyllingsskråningen må ikke være brattere enn 1:2 og anbefalt utforming av tverrprofil er vist i figur .9.

Figur 2.9 Anbefalt tverrprofil av leirfylling

Det er også viktig at leirfyllinger utføres under gunstige værforhold med lite eller ingen nedbør. Ved regnvær blir massene sleipe og oppbløtte, og fyllingsarbeidene må da innstilles. Etter et regnvær vil det ta en viss tid før overflaten er såpass opptørket at arbeidene kan fortsette. For å redusere denne tidsperioden er det viktig at fyllingen hele tiden har et relativt jevnt tverrfall som letter avrenningen av regnvannet. Når det er meldt regn, bør fyllingen kjøres over med glattvals for å få en glattere overflate som letter avrenningen ytterligere. Dette bør også gjøres hvis fyllingen skal stå urørt en tid, f.eks. over helgen.

Oppbløtte lag i fyllingene vil kunne danne glidesjikt med fare for utglidninger. For å unngå dette, må massene dozes ut av fyllingen før videre oppfylling fortsetter. Slik fjerning av masser kan også medvirke til tidligere oppstart etter regnvær. Eventuelt kan det også ventes med videre oppfylling til laget tørker.

Komprimering og kontroll

Hvert leirlag må komprimeres tilstrekkelig slik at klumper knuses og får en homogen masse med minst mulig luftinnhold. Måling av densitet gir uttrykk for komprimeringsgraden. Akseptabel våt densitet vil variere med vanninnholdet, og det må utarbeides krav til komprimering for hvert enkelt tilfelle.

Komprimeringsutstyr må velges ut fra leirmassenes vanninnhold og skjærstyrke, der ulike maskiner velges ut fra om leira har stor, middels eller lav bæreevne. Dette er nærmere beskrevet i Statens vegvesens håndbok nr. 176 "Oppbygging av fyllinger".

Ved kontroll og oppfølging av leirfyllinger er det vanlig at følgende forhold kontrolleres:

Materialer (korngradering, vanninnhold, konsistensgrenser, skjærstyrke) Lagtykkelser (nivellement av lagtykkelser, visuell kontroll) Komprimering (kontroll med at godkjent tetthet nås ved måling av våt densitet) Poretrykksutvikling (vurdering av sikkerhet mot utglidning, ved høye fyllinger bør målinger gjennomføres mens fyllingsarbeidet pågår)

Fyllinger av sprengstein

Egnethet av masser

Sprengt stein til fyllinger fås normalt fra skjæringer i fjell, fra tunnelanlegg eller fra sidetak. Stein fra dagbrudd får vanligvis en gunstig steinstørrelsesfordeling, og er derfor mest gunstig. Det er samtidig ønskelig at subusinnholdet er minst mulig. Vurderinger av bergarter er gjort i avsnitt 3.2.2 og 4.1.1.

Dersom steinfyllingen er åpen settes det ikke krav til finstoffinnholdet. Men er steinfyllingen tett ("flyter" i subus) bør maks. 8 % av massen være mindre enn 0,075 mm og humusinnholdet ikke overstige 3%. Ved slike masser bør det tas hyppigere kontroll for å dokumentere kvaliteten.

Tunnelstein kan, når sprengningsmetoden tilpasses, gi brukbare masser for fyllinger også i vann. Det er imidlertid ofte en tendens til at tunnelstein gir mye subus som det kan være vanskelig å sortere ut.

Best egnet som masser til fyllinger er forholdsvis storfallen stein med kubisk form og jevn størrelsesfordeling uten betydelig innhold av subus.

Utlegging og komprimering

Geometrien av fyllingen bestemmes av profil og skråningsheling. Under normale forhold, med tilgang på stein av god kvalitet (jf. avsnitt 4.1.1) og størrelsesfordeling, vil det være naturlig å benytte skråningshelning 1:1,25.

Utlegging av fyllinger med høyde under ca. 6 m kan under normale forhold og vanlige krav til egensetninger, legges ut fra endetipp i nivå 1 m under traubunn

Ved fyllingshøyder over 6 m og ved strenge krav til setninger bør fyllingen bygges opp lagvis. Vanlig lagtykkelse er 1 - 3 m der det foretas komprimering for hvert lag. Massene kan bestå av sprengstein med største steinstørrelse lik halve lagtykkelsen eller med største sidekant 1,5 m.

Det er nødvendig at finplanering av skråningen utføres etter hvert som fyllingshøyden øker. Dersom fyllingsskråningene skal dekkes med jord, er det ofte fordelaktig at jordmassene påføres etter hvert som fyllingshøyden øker.

Fylling utlagt fra endetipp og komprimert som anvist, vil få egensteninger av størrelsesorden inntil 1% av total fyllingshøyde og egensetningene må ventes å vare minst 6 måneder, men vil kunne påskyndes ved sterk nedbør, eller ved kraftig vanning/spyling under utlegging. Fyllinger som bygges opp i 3 m tykke lag og komprimeres for hvert lag, kan få egensetninger i størrelsesorden inntil 0,5 % av fyllingshøyden. Setningene kan reduseres ytterligere ved å redusere lagtykkelsen og øke komprimeringsarbeide.

Fyllinger av lette masser

Lette masser som lettklinker og ekspandert polystyren (EPS) benyttes hovedsakelig som stabiliserende tiltak for å redusere skjærspenningene i grunnen, og som lastreduksjon som setningsreduserende tiltak på dårlig grunn. Lettklinker kan benyttes ved bygging inntil eksisterende bane/konstruksjon der gravedybden må begrenses, og til frostisolering.

Ved frostisolering av eksisterende baner er innlegging av ekstrudert polysteren (XPS) på formasjonsplanet en vanlig metode. Bruk av XPS på nye baner tillates vanligvis brukt kun i spesielle tilfeller. Mer om bruk og dimensjonering av isolasjonsmaterialer til frostsikring er beskrevet i kapittel 6 Frost.

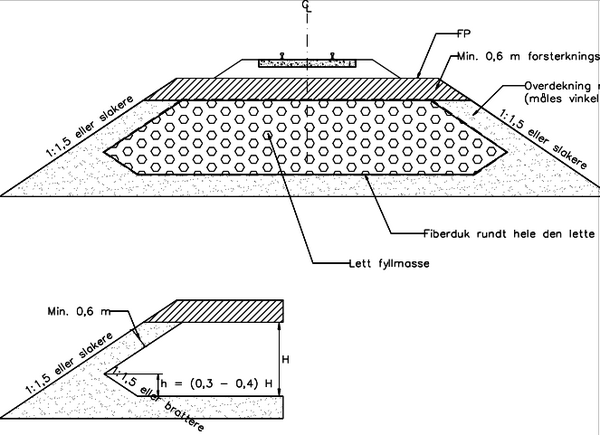

Fyllinger av lettklinker

Lettklinker kan leveres fra fabrikk i flere ulike sorteringer. Mest vanlig til fyllingsformål er usorterte lettklinker som inneholder graderinger fra 0 - 32 mm.

Jernbanefyllinger av lettklinker utformes og dimensjoneres slik at beregningsmessig stabilitet og setninger blir akseptable, det vises for øvrig til kapittel 3 Setninger og kapittel 4 Stabilitet.

Ved utlegging av lettklinker må det påregnes et øket forbruk på 15 % på grunn av komprimeringsarbeidet og unøyaktigheter i tverrprofilet. Ved utfylling med lettklinker på bløt grunn legges det fiberduk som filterlag. Fiberduken bør være av klasse 3 eller bedre. For øvrig bør det legges fiberduk klasse 3 rundt hele den lette fyllingen.

Lettklinker fylles ut i maksimalt 1 m tykke lag. Massene dozes ut og komprimeres. Lettklinkerfyllingen må ha en støttefylling av stabile masser på fyllingsskråningen for å sikre intern stabilitet samt å oppnå tilstrekkelig bæreevne i ytterkant fylling. Støttefyllingen må bygges fortløpende slik at det ved komprimering minst er i høyde med lettklinkerlagets overflate.

Lettklinkerlaget legges med en sideskråning på 1:1,5 eller slakere. Dekningsmassene legges ut slik at komprimering for hvert lag utføres etter at dekningsmassene er lagt ut. Tykkelsen av dekningslaget målt vertikalt på skråningsflaten bør minst være 60 cm. Se for øvrig figur .10. Ved høyere lettklinkerfyllinger enn 3 m må dekningslagets tykkelse økes og fyllingens indre stabilitet, og eventuelle forsterkningstiltak, vurderes spesielt. Ved lettklinkerfyllinger som er høyere enn 5 m kreves det vanligvis egen godkjenning, der bl.a. konsekvenser ved ulykker og avsporing må vurderes.

Figur 2.10 Prinsippskisse av lettfylling

Fyllinger av ekspandert polysteren

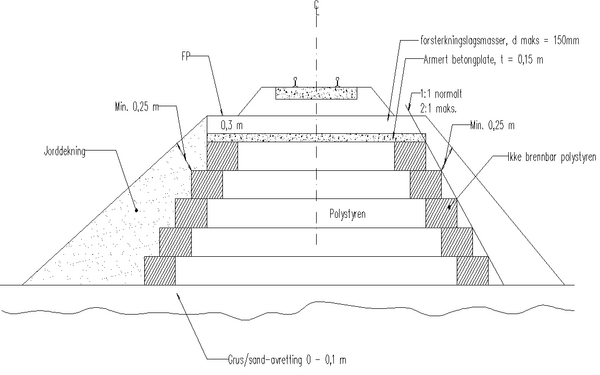

EPS produseres av plastråstoffet polysteren. Det er videre ekspandert under produksjon med vanndamp og deretter støpt i store blokker.

For jernbaneformål må EPS -fyllingene i sin helhet ligge over grunnvannstand eller høyeste flomvannstand. For jernbanefyllinger settes det også begrensninger på tykkelsen av EPS -fyllingene til 3,5 m. Årsaken til dette er at man er noe usikker på langtidsegenskapene til EPS, samtidig som konsekvensen ved f.eks. en avsporing anses å kunne gjøre alvorlige skader på fyllingen.

Toppen av blokkfyllingen bygges opp i forband og det støpes en armert betongplate, vanligvis med tykkelse 0,15 m, i samme bredde som formasjonsplanet og med overkant minimum 0,30 m under formasjonsplanet. Prinsippet for oppbygging av jernbanefylling av EPS er vist i figur .11.

Figur 2.11 Prinsippskisse for bruk av EPS-blokker i jernbanefylling

De viktigste forhold som bør kontrolleres av EPS -fyllinger er følgende:

Mottakskontroll av EPS-materiale: Vekt, styrke, deformasjon Geometri og utlegging av blokker, kontroll av åpninger mellom blokkene og jevnhet på underlaget Ytre lag (eller evt. hele fyllingen) av brannhemmende materiale Betonglag på toppen av fyllingen

Fyllingsutvidelser

Der sporet ligger på smale fyllinger med begrenset plass til ballast på sidene, er det ofte tilfeller av solslyng. Her må sikkerheten økes, noe som gjøres ved at minimumskravene til bredden på formasjonsplanet tilfredsstilles.

Ved fyllingsutvidelser må det ikke foretas større sideforskyvninger av sporet som medfører at en større del av belastningen blir forskjøvet over på den utvidede delen av fyllingen. Dersom dette likevel skjer må det gjennomføres vurderinger av geoteknisk ekspertise.

Fyllingens skråningshelning bør ikke være brattere enn 1:1.5 og utvidet fylling bør i utgangspunktet ikke gis brattere skråning enn eksisterende fylling.

Geoteknisk vurdering

Det er viktig at det gjennomføres vurderinger av de geotekniske forhold på stedet før fyllingsutvidelsen iverksettes. Dersom denne vurderingen gir grunn til å anta at grunnforhold og topografi kan medføre bæreevne og stabilitetsproblemer, må geoteknisk kompetanse konsulteres. Forholdene bør spesielt vies stor oppmerksomhet ved fyllingsutvidelser i vann.

For fyllingsutvidelser vil det generelt ikke være noe krav til nærmere geoteknisk vurdering dersom grunnen og eksisterende fylling består av friksjonsmasser, morene eller fast leire og det for øvrig ikke er indikasjon eller klare tegn på eksisterende stabilitetsproblemer. Stabilitet ved fyllingsutvidelser er nærmere behandlet i kapittel 4 Stabilitet.

Materialtyper

I fyllingsutvidelsen benyttes fortrinnsvis friksjonsmasser, dvs. velgradert, godt drenerende og ikke telefarlig grus, velgradert pukk eller sprengstein.

Mindre drenerende grus/subus kan også benyttes, men kun dersom forholdene ellers er slik at tilfredsstillende drenering av fyllingen ikke hindres.

Ned til en dybde under formasjonsplanet tilsvarende maksimal frostnedtrengningsdybde på stedet, benyttes ikke telefarlige materialer.

Utførelse

Fyllingen bør legges ut og komprimeres i horisontale lag fra bunnen av. Følgende minimumskrav bør gjelde:

Eventuelle vegetasjonsmasser i skråningen fjernes.

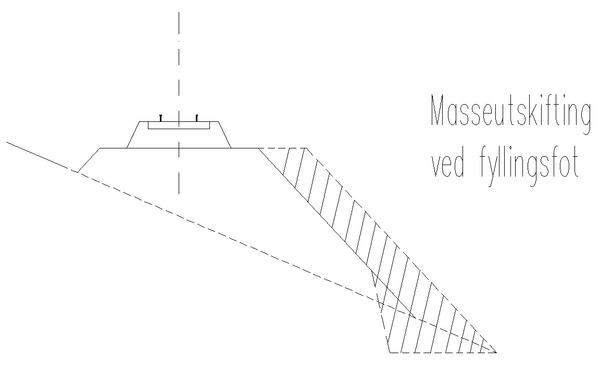

Fyllmassene jevnes ut og dras ned slik at den nye fyllingen får tilstrekkelig fot, se figur .12. Ved fylling på skråterreng, bør fyllingsfoten i tillegg forsterkes ved masseutskifting som vist i figur .13.

Den øverste delen av fyllingen komprimeres. På formasjonsplanet (FP), utføres normal komprimering med tung vibroplate.

Figur 2.12 Minimumskrav til planering av utfylt masse

Figur 2.13 Forsterkning av fyllingsfot

Skjæring

Skjæringer utføres for å etablere tilstrekkelig rom gjennom terrenget for bygging av banen.

Utforming og størrelse vil primært være bestemt av banens krav til minste tverrsnitt, samt av de stedlige faktorer knyttet til grunnforhold, snømengder og snø-akkumulering, skred-/rasfare, drenering, vannavløp, støy og terrengtilpasninger.

Jordskjæring

I skjæringer i løsmasser er skråningshelningen avhengig av jordarten Tabell .2 angir største anbefalte skråningshelninger ved ulike jordarter.

Tabell 2.2 Største anbefalte skråningshelning ved ulike jordarter

| Grunnforhold | Stein | Grus, Grov sand | Fin sand/silt | Leire | |

|---|---|---|---|---|---|

| Jordart | Tørr | Lagdelt,vannmettet | |||

| Største helning | 1:1,25 | 1:1,5 | 1:2 | Vurderes spesielt | 1:2 |

Ved dype skjæringer i finkornet jord, silt-leire, må skjæringsstabiliteten vurderes spesielt, vanligvis på grunnlag av utførte grunnundersøkelser. Forhold vedrørende skjæringens stabilitet og sikring er behandlet i kapittel 4 Stabilitet.

Utførelse

Før selve skjæringsarbeidet utføres bør matjord tas av. Traubunnen planeres og anlegges normalt med 3% tverrfall slik at vannansamlinger unngås.

Skjæringen utføres med sideskråning tilpasset jordartstype, skjærstyrke, grunnvannsforhold og terreng. Erosjonssikring iht. planene utføres for hvert naturlige gravenivå før neste nivå graves ut. Nødvendig hensyn må tas til naboforhold, f.eks. større belastninger som forekommer inntil skjæringen

Det må kontrolleres at jordskjæringens geometri (dvs. helning av sideskråninger, traubunn er i henhold til beskrivelsene.

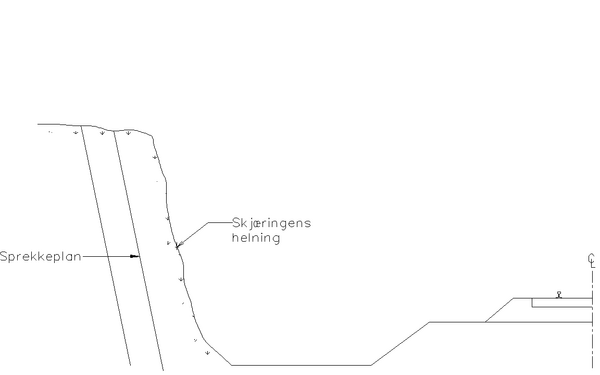

Fjellskjæring

Det forutsettes en ingeniørgeologisk vurdering av fjellet og anvisning av sikkerhetstiltak ved nyanlegg. For å få minst mulig masseuttak, brukes tilnærmet vertikal skjæringsvegg. Likevel er lagdeling og brudd i berggrunnen ofte bestemmende for skjæringens helningsvinkel. Utsprengningen bør utføres slik at sprekkeplan følges. Se figur .14.

På linjeavsnitt hvor drivsnø kan være problematisk, må skråningsvinkelen også vurderes utfra disse forhold.

Figur 2.14 Tilpasning av skjæringshelning til sprekkeplan

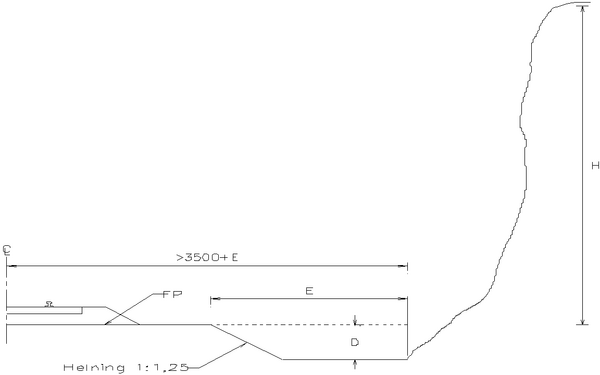

Fanggrøft

For å sikre linjen mot fallende stein, lages en fanggrøft mellom skjæringsveggen og linjen. Se figur .15. Høyde H, bredde E og dybde D finnes i tabell .3. Hvor topografien gjør det naturlig, kan fanggrøften også legges oppe i skråningen i større avstand fra linjen. Slik fanggrøft kan kombineres med en barrikade av jord eller stein.

I enkelte tilfeller kan det være aktuelt med rasvarslingsgjerde/fanggjerde på toppen av skråningen/skjæringen.

Behovet for utvidet skjæring med fanggrøft vurderes på bakgrunn av fjellkvalitet, topografi, og dessuten i forhold til andre sikringsmetoder. Ved omfattende permanent sikring (med bolter, nett m.m.) kan bredde og dybde av grøft reduseres i forhold til veiledende verdier i tabell .3.

Figur 2.15 Fjellskråning med fanggrøfter

Tabell 2.3 Veiledende dimensjoner for fanggrøfter

| Helning (α) | Høyde H (m) | Grøftens bredde E (m) | Grøftens dybde D (m) |

|---|---|---|---|

| Vertikal

ca. 85° - 90° |

5 - 10

10 - 20 > 20 |

3,0

5,0 6,5 |

1,0

1,5 1,5 |

| 4 : 1

til 3 : 1 (ca. 75°) |

5 - 10

10 - 20 20 - 35 > 35 |

3,0

5,0 6,5 8,0 |

1,0

1,5 2,0 2,0 |

| 2 : 1

(ca. 65°) |

0 - 10

10 - 20 20 - 35 > 35 |

3,0

5,0 6,5 8,0 |

1,0

2,0 2,0 3,0 |

| 4 : 3

(ca. 55°) |

0 - 10

10 - 20 > 20 |

3,0

5,0 5,0 |

1,0

1,5 2,0 |

| 1 : 1

(45°) |

0 - 10

10 - 20 > 20 |

3,0

3,0 5,0 |

1,0

1,5 2,0 |

Dypsprengning

I fjellskjæringer foretas det kontinuerlig dypsprengning (undersprengning) til frostsikker dybde under sporet. Dette gjøres for å oppnå en riktig og mest mulig jevn elastisitet for sporet.

Dypsprengningen utføres slik at den blir dypest ut mot grøftesiden, tverrfall ca. 1:20 og bør gjennomføres samtidig med øvrige sprengningsarbeider i skjæringen.

Dypsprengningen kontrolleres ved punktvis oppgraving. Faste fjellknøler høyere enn 0,2 m over prosjektert bunn-nivå bør ikke tolereres.

Skjæringsutvidelse

Overgang fra smalsporet til normalsporet jernbane, økte hastigheter, innlegging av betongsviller etc. har medført økte krav til ballastprofil. I tillegg er krav til grøfteprofil økt noe. Dette har medført at mange skjæringspartier på eksisterende baner er for trange iht. dagens krav .

I trange skjæringer kan man få et tilstrekkelig ballastprofil ved å erstatte de åpne grøftene med rør eller å anordne forstøtninger.

Jordskjæring

I jordskjæringer med for liten planeringsbredde på en side, kan åpen grøft erstattes av rør med kummer, se figur .16. I trange jordskjæringer hvor åpen grøft vil beholdes, bør det brukes forstøtninger, se figur .17.

Figur 2.16 Åpen grøft erstattes av rør med kummer

Figur 2.17 Åpen grøft beholdes, forstøtninger brukes

Fjellskjæring

I trange fjellskjæringer med for små planeringsbredder, kan man enten beholde åpen grøft og bruke f.eks. forankret betongmur, eller man kan ha lukket grøft med rør og kummer. Se figur .18 og .19.

Figur 2.18 Åpen grøft med forankret betongmur

Figur 2.19 Åpen grøft erstattes med rør og kummer

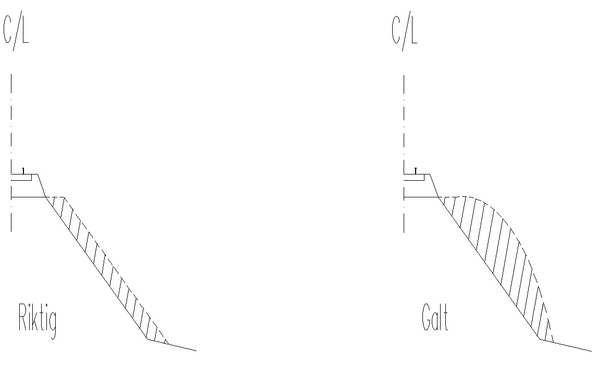

Tetting av sideskråninger og etablering av grasdekke

På alle jordskjæringer og sideskråninger på banelegemet etableres det grasdekke.

Miljømessige hensyn krever at det etableres grasdekke også på steinfyllinger. Disse dekkes da av subus eller jord og tilsås.

Ved bygging med sprengstein må sideskråningene tettes med graderte, grus-/steinmaterialer. Dette gjøres før evt. tildekking med leire eller jord, slik at leire/jord ikke kan trenge inn i steinmassene. I tillegg vil tildekking hindre inntrengning av kald luft gjennom sideskråningene i sprengsteinsfyllingen.

Leire, jord eller grasdekket etableres opp til 0,5 m under formasjonsplanet (FP), målt vertikalt.

I strøk hvor klimaforholdene gjør det vanskelig å etablere grasdekke, bør annen skråningsbeskyttelse velges (mose-/lavvegetasjon, annen erosjonsbeskyttelse).

Bygging ved frost og snø

Snø kan være et problem under bygging. Dersom det ligger snølag i byggegropen kan dette gi setnings- og stabilitetsproblemer. Snøen vil pakkes når det fylles over med fyllingsmasser og når snøen siden smelter vil det utvikles setninger og stabiliteten forringes.

Masser som legges ut til underbygningen må derfor ikke inneholde snø eller is. Etter snøfall må snø i trauet fjernes før videre utlegging av masser utføres.

LITTERATURHENVISNINGER

1. Statens vegvesen. Håndbok nr. 176 Oppbygging av fyllinger (1993)

2. NSB Jernbaneskolen. Trykk 383, Lærebok for linjepersonale (1987)

3. Jernbaneverket, Teknisk regelverk JD 520 - regler for prosjektering og bygging (1999)

4. Jernbaneverket, Teknisk regelverk, JD 522 - regler for vedlikehold (1999)