Tunnel/Driving og stabilitetssikring: Forskjell mellom sideversjoner

(Litt info om "byggherrens halvtime".) |

(Flyttet vann - og frostsikring til eget kapittel) |

||

| (18 mellomliggende versjoner av 2 brukere er ikke vist) | |||

| Linje 30: | Linje 30: | ||

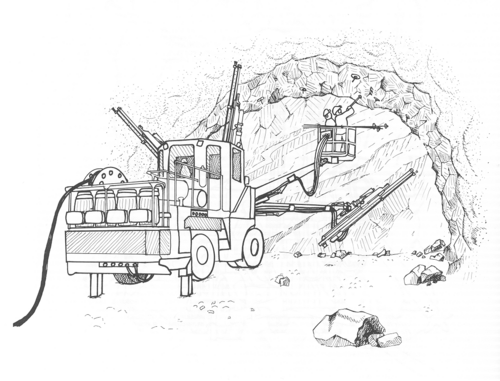

Figur 1 Borrigg med tre borebommer og en bom med korg. | Figur 1 Borrigg med tre borebommer og en bom med korg. | ||

==== TBM==== | ==== TBM ==== | ||

Det er per i dag (2014) omkring 250 km fullprofilboret tunnel i Norge. Mesteparten av dette er vannkrafttunneler som ble boret på 80-tallet. Den første fullprofiltunnelen i Norge ble boret i 1972-1974 i Trondheim, og var en 4,3 km lang kloakktunnel mellom Sluppen og Høvringen. | |||

Utvikling av fullprofilboringsteknologi startet tidlig på 1800-tallet, og det har siden da vært en signifikant utvikling av TBM-teknologi. | |||

===== TBM-teknologi ===== | |||

====== Gripper TBM for hardt berg ====== | |||

Alle tunneler som er fullprofilboret i Norge frem til i dag (2014) er drevet med gripper TBM-er, også omtalt som åpne TBM-er. Disse kjennetegnes ved at maskinen ligger åpen i bergmassen uten et omsluttende skjold. Åpne TBM-er har ingen kontinuerlig stabilisering av stuff, annet enn mulig forinjeksjon. Driften begrenses derfor til relativt gode bergforhold hvor berget har en tilstrekkelig stabilitet til at konvensjonell bergsikring kan installeres. | |||

En | En åpen TBM bryter berg gjennom å trykke diskkuttere mot tunnelstuffen. Det oppstår da en knusningssone under diskkutterne, samt radiell rissdannelse ut i fra knusningssonen. Diskkutterne er montert fast på et roterende kutterhode, slik at det dannes konsentrisk sirkulære spor i tunnelstuffen. | ||

Den knuste og utdrevne bergmassen løftes opp i bøtter i kutterhodet, og transporteres videre ut fra fronten av TBM-en på et transportbelte. Videre transport ut fra åpne TBM-er til dagen skjer enten ved bruk av kontinuerlig transportbelte, sporbunden transport eller hjulgående kjøretøy. | |||

====== Dobbelskjold TBM ====== | |||

Dobbelskjold TBM har et roterende kutterhode med diskkuttere tilsvarende åpne TBM-er for hardt berg. TBM-en ligger beskyttet i stålskjold og det roterende kutterhodet er montert på det fremste skjoldet. Dette skjoldet er et teleskop bestående av to ledd. Teleskopleddet gjør det mulig å bore samtidig med betongelementmontering. | |||

I normal operasjon trykkes gripperne i det bakre skjoldet mot bergoverfalten. Teleskopskjoldet trykker fra gripperskjoldet, som resultere i matekraft til kutterhodet. | |||

TBM- | I svakt berg, som deformeres eller går til brudd grunnet trykket i fra gripperne opereres maskinen i enkeltskjoldmodus. Matekraft til kutterhode og fremdrift av TBM-en skjer gjennom jekker som dytter i fra mot betongelementene. Denne formen for driving muliggjør ikke kontinuerlig sikring av tunnelen med betongelementer, slik at operasjonen blir sekvensiell; 1) boring, 2) tilbaketrekking av jekker, 3) montering av betongelementer 4) boring. | ||

Utdrevet berg transporteres ut av tunnelen enten med kontinuerlig transportbånd, eller transportbånd gjennom TBM-en og omlasting til tog eller hjulgående kjøretøy. | |||

Riggområdet ved dobbeltskjold TBM drift forventes større enn ved åpne TBM-er. Dette skyldes i all hovedsak et større behov for mellomlagring av betongelementer nært tunnelåpningen. | |||

Netto inndrift ved dobbeltskjold TBM-er er i størrelsesorden det samme som kan forventes for åpne gripper TBM-er. 1-3 m/h kan forventes som ordinær netto inndrift. Bergmassens borbarhet, som påvirkes av TBM-ens størrelse og matekraft kapasitet og erfaring til operatører. Ved godt organisert drift, og ved samtidig montering av betongelementer og boring, kan utnyttelsesgraden (tid til boring) være 40-50%. Dette tilsvarer forventet utnyttelsesgrad for åpne gripper TBM-er. | |||

====== Enkeltskjold TBM ====== | |||

En enkelskjold TBM består av et roterende kutterhode med kutterverktøy som bryter berg. TBM-en ligger beskyttet i et stålskjold, som forhindrer at ustabilt berg faller ned i tunnelen under driving før bergsikring er installert. | |||

Ved bruk av enkelskjold-TBM-er benyttes kontinuerlig betongelementer som bergsikring. Maskinens fremdrift er avhengig av betongelementene, da fremdriften av maskinen baseres på at jekker skyver TBM-en fremover fra disse. | |||

Enkeltskjold TBM-er benyttes som regel i oppsprukket bergmasse hvor det benyttes betongelementer langs hele tunnel traseen. Massetransport skjer på tilsvarende måte som en åpen TBM med transportbånd ut i dagen, eller med transportbånd i kombinasjon med tog. | |||

Enkeltskjold-TBM-er har lavere utnyttelsesgrad enn åpne og dobbeltskjold-TBM-er. Dette skyldes at TBM-en må vente ved installasjon av betong lining. Typisk utnyttelsesgrad er på 25 – 35 %. Ved god planlegging kan utnyttelsesgraden bedres, dersom vedlikeholdsaktiviteter (eks. kutterbytter) gjøres samtidig som ringbygging. I og med at TBM-en står stille under ringbygging, forbindes denne aktiviteten med mye stress som kan gå utover kvalitet og sikkerhet. | |||

===== Fordeler og ulemper TBM ===== | |||

Fordeler ved bruk av TBM-er: | |||

* Gunstigere tunnelkontur, som kan øke levetid og redusere sikringsomfang og vedlikehold av tunnelen. | |||

* Reduserte forstyrrelser (vibrasjoner) i område rundt tunneldriving. Dette kan være en særlig fordel ved etablering av ny tunnel langs eksisterende tunnel, ved reduksjon av stengning av trafikk i eksisterende tunnel. | |||

* Det er mulig å drive lange tunneler uten tverrslag pga. redusert ventilasjonsbehov. Færre tverrslag/arbeidssteder gir redusert veibygging og mindre miljømessige forstyrrelser i naturen. | |||

* Ved god ventilasjon kan arbeidsforhold under driving inne i tunnelen være bedre enn ved ordinær boring og sprengning, grunnet fravær av skytegasser fra spengstoff, og avgasser fra dieselkjøretøy. | |||

* Avrenningsproblematikk fra uomsatt sprengstoff reduseres/er ikke tilstedeværende ved TBM drift. | |||

* Ved urbane og relativt grunne tunneler har man bedre setningskontroll ved bruk av skjold TBM-er med aktiv stuffstabilisering. | |||

* TBM-er med mulighet for å drive løsmasser og berg, kan linjeføring på tunneler gjøres mer fleksibelt, og i noen tilfeller lengde av tunnel. | |||

Ulemper ved bruk av TBM-er: | |||

* TBM-drift er mindre fleksibel enn konvensjonell driving ved uforutsette utfordringer som ras og store uventede vanninnbrudd. | |||

* Gir ikke så gunstige massefraksjoner. Steinmassene vil inneholde mye finstoff og videreforedling er ikke alltid en selvfølge. | |||

* Det forutsettes omfattende og grundige forundersøkelser dersom TBM er en aktuell drivemetode. Planlegging og vurdering av TBM som metode må derfor inn i en tidlig fase av prosjektet også med tanke på trasévalg og tverrslagsreduksjoner. | |||

[[Fil:Fig522-402.png|500px]] | [[Fil:Fig522-402.png|500px]] | ||

| Linje 62: | Linje 94: | ||

===== Historien om TBM i Norge ===== | ===== Historien om TBM i Norge ===== | ||

A/S Jernbetong og Trondheim kommune inngikk i 1972 den første kontrakten på TBM. Prosjektet var en 4,3 km lang kloakktunnel mellom Sluppen og Høvringen. Tunnelboringen ble fullført i 1974. | A/S Jernbetong og Trondheim kommune inngikk i 1972 den første kontrakten på TBM. Prosjektet var en 4,3 km lang kloakktunnel mellom Sluppen og Høvringen. Tunnelboringen ble fullført i 1974.Tunnelen hadde en diameter på 2,2 m og ble boret med en Demag Rock Borer i grønnstein og grønnskifer. Deler av tunnelen gikk også i granitt, men dette ble drevet konvensjonelt. | ||

Fra 1970-1978 benyttet man TBM for å lage sjakter i gruveindustrien. Her ble det bruk en Robbinsmaskin med diameter 1,8 m og 220 lengde. Sulitjelma var først i verden til å benytte diskkuttere i harde bergarter. | Fra 1970-1978 benyttet man TBM for å lage sjakter i gruveindustrien. Her ble det bruk en Robbinsmaskin med diameter 1,8 m og 220 lengde. Sulitjelma var først i verden til å benytte diskkuttere i harde bergarter. | ||

| Linje 76: | Linje 108: | ||

I Kobbelvanlegget i 1984 oppstod det ekstreme sprakefjellproblemer, og det ble nødvendig med omfattende og systematisk bergsikring for å sikre mannskapet og utstyret som ble brukt. | I Kobbelvanlegget i 1984 oppstod det ekstreme sprakefjellproblemer, og det ble nødvendig med omfattende og systematisk bergsikring for å sikre mannskapet og utstyret som ble brukt. | ||

I 1984 bygde man en 7 km veitunnel (to løp) gjennom Fløyfjellstunnelen, og man benyttet en TBM med tverrsnitt på 7,8 m. Det var imidlertid nødvendig å strosse i sidene for å få full bredde på kjørebanen, og dette ble både tidskrevende og kostbart. Maskinen ble | I 1984 bygde man en 7 km veitunnel (to løp) gjennom Fløyfjellstunnelen, og man benyttet en TBM med tverrsnitt på 7,8 m. Det var imidlertid nødvendig å strosse i sidene for å få full bredde på kjørebanen, og dette ble både tidskrevende og kostbart. Under driving med TBM ble det benyttet totalt 200 bolter i begge tunnelløpene. Etter strossing ble overgangen mellom boret heng og sprengte vegger systematisk boltet. Maskinen ble ombygd til en størrelse på 8,5 m for å drive Eidsvågtunnelen på 800 m. | ||

Svartisen vegtunnel, 7,6 km lang, ble også drvet med TBM. | Svartisen vegtunnel, 7,6 km lang, ble også drvet med TBM. | ||

| Linje 118: | Linje 150: | ||

Q-systemet er en empirisk modell for bergmasseklassifisering. Metoden benyttes til å bestemme sikringsomfang og sikringsmetoder. Ved hjelp av Q-systemet klassifiseres bergmassen i bergmasseklasser A til G. | Q-systemet er en empirisk modell for bergmasseklassifisering. Metoden benyttes til å bestemme sikringsomfang og sikringsmetoder. Ved hjelp av Q-systemet klassifiseres bergmassen i bergmasseklasser A til G. | ||

For ytterlige beskrivelse av Q-systemet, se [http://www.jernbanekompetanse.no/wiki/Tunnel/Forunders%C3%B8kelser#Q-systemet Q-systemet] | For ytterlige beskrivelse av Q-systemet, se [http://www.jernbanekompetanse.no/wiki/Tunnel/Forunders%C3%B8kelser#Q-systemet Q-systemet] | ||

| Linje 225: | Linje 254: | ||

Retningslinjer og krav til dreneringen er gitt i Jernbaneverkets regelverk for Underbygning JD 520, kapittel 11, ”Drenering”. | Retningslinjer og krav til dreneringen er gitt i Jernbaneverkets regelverk for Underbygning JD 520, kapittel 11, ”Drenering”. | ||

== Forskjæringer og påhuggsområder== | == Forskjæringer og påhuggsområder== | ||

| Linje 443: | Linje 304: | ||

14. Det Norske Veritas (DNV) "Risikovurdering av sammenstøt mellom rullende materiell og stein i tunneler" (2012) | 14. Det Norske Veritas (DNV) "Risikovurdering av sammenstøt mellom rullende materiell og stein i tunneler" (2012) | ||

15. Norconsult, Notat: "Vurdering av ekstrem blokklast på betongelementløsningen på UHN" | |||

Siste sideversjon per 18. des. 2020 kl. 12:04

__NUMBEREDHEADINGS__

Innledning

Driving av jernbanetunneler avviker i utgangspunktet ikke vesentlig fra driving av tunneler for andre formål. Men det er mer komplisert å utføre vedlikeholdsarbeider i en jernbanetunnel, og valg av sikringsmetoder må derfor velges ut fra krav til lang levetid.

Normalt drives tunneler i Norge etter prinsippet ”design as you go” eller observasjonsmetoden, som er et fleksibelt opplegg hvor framdrift og behov for stabilitetssikring vurderes fortløpende. Dette krever at det tas beslutninger på stuff, da valg av sikringsmetoder skal tilpasses bergforholdene. Geologisk kartlegging utføres etter Q-systemet som gir grunnlag for bestemmelse av stabilitetssikring og senere dokumentasjon av geologi og utført sikring.

Hensikten med kapitlet er å gi en kortfattet innføring i ulike problemstillinger ved driving og sikring av jernbanetunneler.

Driving

Jernbanetunneler har relativt stiv kurvatur både vertikalt og horisontalt, og det er normalt få muligheter til å legge om traseen for å unngå svakhetssoner. I tillegg går ofte jernbanetunneler gjennom sentrale områder med mye bebyggelse som er ømtålig for miljøforstyrrelser. Dette byr ofte på krevende utfordringer, og stiller store krav til planlegging og forberedende arbeider.

Drivemetoder

Konvensjonell driving med boring og sprengning er den vanligste drivemetoden i Norge, og fleksibiliteten gjør den svært passende ved varierende fjellforhold og geometri. Fullprofilboring med TBM (tunnelboremaskin) er godt egnet for lange tunneler og skånsom mot det ytre miljøet. Hittil har ikke TBM blitt brukt i norske jernbanetunneler, men metoden er vanlig på prosjekter internasjonalt. Pigging eller fresing er metoder som kan vurderes ved spesielt svakt berg, ved profilutvidelse eller når fjellanleggets geometri varierer, som ved avgreningstunneler og lignende. I tillegg kan cut&cover-metoden benyttes i områder med løsmasser.

De ulike metodene for tunneldrift har sine områder hvor de passer best, og hvor de kommer best til sin rett. En kort oversikt over ulike drivemetoder og deres egnethet i ulike bergarter er gitt i det følgende.

Konvensjonell driving

Konvensjonell driving med boring og sprengning er en fleksibel metode som er egnet i alle bergarter. Det er i hovedsak to hovedmetoder som benyttes for konvensjonell driving av tunneler;

NTM (Norwegian Tunneling Method): I Norge er berggrunnen stort sett av en slik kvalitet at berget kan benyttes som hovedkonstruksjonmateriale. Norsk tunnelpraksis bygger på prinsippet "design as you go", og er en fleksibel metode hvor fremdrift og behov for stabilitetssikring vurderes fortløpende. Dette krever at det tas beslutninger på stuff, da valg av sikringsmetode og -mengde skal tilpasses bergforholdene. Q-systemet er tatt inn som en viktig del av NMT. Norsk tunnelpraksis skiller seg fra andre lands tunnelmetoder (spesielt sammenlignet med land på kontinentet). Felles for mange tunneler i Europa er at grunnforholdene ofte er dårligere enn i Norge og det er nødvendig med solide bergsikringkonstruksjoner for å oppta krefter fra overliggende berg/løsmasser. Tunnelene drives hovedsakelig etter NATM-metoden.

NATM (New Austrian Tunneling Method): Bygger på prinsippet "design as you monitor", og er en metode som benyttes for å utnytte armeringseffekt i sikringsmidlene for å motvirke/kontrollere deformasjon av tunnelrommet. Tverrsnittet tas ut delvis, og sikringsmidlene installeres umiddelbart. Metoden bygger på deformasjonsmåling og opererer med sikringsklasser og forhåndsprosjekterte løsninger.

NMT var ment som et norsk "svar" på den nye østerrikske tunnelmetoden NATM som ble utviklet mellom 1957 og 1964 hovedsakelig for driving i svakt berg og i skviseberg. NATM ble utviklet med empirisk tilnærming basert på erfaringer fra tidligere tunnelanlegg. Metodene er ikke direkte sammenlignbare.

Figur 1 Borrigg med tre borebommer og en bom med korg.

TBM

Det er per i dag (2014) omkring 250 km fullprofilboret tunnel i Norge. Mesteparten av dette er vannkrafttunneler som ble boret på 80-tallet. Den første fullprofiltunnelen i Norge ble boret i 1972-1974 i Trondheim, og var en 4,3 km lang kloakktunnel mellom Sluppen og Høvringen.

Utvikling av fullprofilboringsteknologi startet tidlig på 1800-tallet, og det har siden da vært en signifikant utvikling av TBM-teknologi.

TBM-teknologi

Gripper TBM for hardt berg

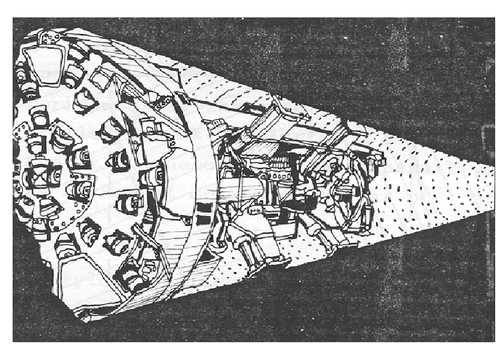

Alle tunneler som er fullprofilboret i Norge frem til i dag (2014) er drevet med gripper TBM-er, også omtalt som åpne TBM-er. Disse kjennetegnes ved at maskinen ligger åpen i bergmassen uten et omsluttende skjold. Åpne TBM-er har ingen kontinuerlig stabilisering av stuff, annet enn mulig forinjeksjon. Driften begrenses derfor til relativt gode bergforhold hvor berget har en tilstrekkelig stabilitet til at konvensjonell bergsikring kan installeres.

En åpen TBM bryter berg gjennom å trykke diskkuttere mot tunnelstuffen. Det oppstår da en knusningssone under diskkutterne, samt radiell rissdannelse ut i fra knusningssonen. Diskkutterne er montert fast på et roterende kutterhode, slik at det dannes konsentrisk sirkulære spor i tunnelstuffen.

Den knuste og utdrevne bergmassen løftes opp i bøtter i kutterhodet, og transporteres videre ut fra fronten av TBM-en på et transportbelte. Videre transport ut fra åpne TBM-er til dagen skjer enten ved bruk av kontinuerlig transportbelte, sporbunden transport eller hjulgående kjøretøy.

Dobbelskjold TBM

Dobbelskjold TBM har et roterende kutterhode med diskkuttere tilsvarende åpne TBM-er for hardt berg. TBM-en ligger beskyttet i stålskjold og det roterende kutterhodet er montert på det fremste skjoldet. Dette skjoldet er et teleskop bestående av to ledd. Teleskopleddet gjør det mulig å bore samtidig med betongelementmontering.

I normal operasjon trykkes gripperne i det bakre skjoldet mot bergoverfalten. Teleskopskjoldet trykker fra gripperskjoldet, som resultere i matekraft til kutterhodet.

I svakt berg, som deformeres eller går til brudd grunnet trykket i fra gripperne opereres maskinen i enkeltskjoldmodus. Matekraft til kutterhode og fremdrift av TBM-en skjer gjennom jekker som dytter i fra mot betongelementene. Denne formen for driving muliggjør ikke kontinuerlig sikring av tunnelen med betongelementer, slik at operasjonen blir sekvensiell; 1) boring, 2) tilbaketrekking av jekker, 3) montering av betongelementer 4) boring.

Utdrevet berg transporteres ut av tunnelen enten med kontinuerlig transportbånd, eller transportbånd gjennom TBM-en og omlasting til tog eller hjulgående kjøretøy.

Riggområdet ved dobbeltskjold TBM drift forventes større enn ved åpne TBM-er. Dette skyldes i all hovedsak et større behov for mellomlagring av betongelementer nært tunnelåpningen.

Netto inndrift ved dobbeltskjold TBM-er er i størrelsesorden det samme som kan forventes for åpne gripper TBM-er. 1-3 m/h kan forventes som ordinær netto inndrift. Bergmassens borbarhet, som påvirkes av TBM-ens størrelse og matekraft kapasitet og erfaring til operatører. Ved godt organisert drift, og ved samtidig montering av betongelementer og boring, kan utnyttelsesgraden (tid til boring) være 40-50%. Dette tilsvarer forventet utnyttelsesgrad for åpne gripper TBM-er.

Enkeltskjold TBM

En enkelskjold TBM består av et roterende kutterhode med kutterverktøy som bryter berg. TBM-en ligger beskyttet i et stålskjold, som forhindrer at ustabilt berg faller ned i tunnelen under driving før bergsikring er installert.

Ved bruk av enkelskjold-TBM-er benyttes kontinuerlig betongelementer som bergsikring. Maskinens fremdrift er avhengig av betongelementene, da fremdriften av maskinen baseres på at jekker skyver TBM-en fremover fra disse.

Enkeltskjold TBM-er benyttes som regel i oppsprukket bergmasse hvor det benyttes betongelementer langs hele tunnel traseen. Massetransport skjer på tilsvarende måte som en åpen TBM med transportbånd ut i dagen, eller med transportbånd i kombinasjon med tog.

Enkeltskjold-TBM-er har lavere utnyttelsesgrad enn åpne og dobbeltskjold-TBM-er. Dette skyldes at TBM-en må vente ved installasjon av betong lining. Typisk utnyttelsesgrad er på 25 – 35 %. Ved god planlegging kan utnyttelsesgraden bedres, dersom vedlikeholdsaktiviteter (eks. kutterbytter) gjøres samtidig som ringbygging. I og med at TBM-en står stille under ringbygging, forbindes denne aktiviteten med mye stress som kan gå utover kvalitet og sikkerhet.

Fordeler og ulemper TBM

Fordeler ved bruk av TBM-er:

- Gunstigere tunnelkontur, som kan øke levetid og redusere sikringsomfang og vedlikehold av tunnelen.

- Reduserte forstyrrelser (vibrasjoner) i område rundt tunneldriving. Dette kan være en særlig fordel ved etablering av ny tunnel langs eksisterende tunnel, ved reduksjon av stengning av trafikk i eksisterende tunnel.

- Det er mulig å drive lange tunneler uten tverrslag pga. redusert ventilasjonsbehov. Færre tverrslag/arbeidssteder gir redusert veibygging og mindre miljømessige forstyrrelser i naturen.

- Ved god ventilasjon kan arbeidsforhold under driving inne i tunnelen være bedre enn ved ordinær boring og sprengning, grunnet fravær av skytegasser fra spengstoff, og avgasser fra dieselkjøretøy.

- Avrenningsproblematikk fra uomsatt sprengstoff reduseres/er ikke tilstedeværende ved TBM drift.

- Ved urbane og relativt grunne tunneler har man bedre setningskontroll ved bruk av skjold TBM-er med aktiv stuffstabilisering.

- TBM-er med mulighet for å drive løsmasser og berg, kan linjeføring på tunneler gjøres mer fleksibelt, og i noen tilfeller lengde av tunnel.

Ulemper ved bruk av TBM-er:

- TBM-drift er mindre fleksibel enn konvensjonell driving ved uforutsette utfordringer som ras og store uventede vanninnbrudd.

- Gir ikke så gunstige massefraksjoner. Steinmassene vil inneholde mye finstoff og videreforedling er ikke alltid en selvfølge.

- Det forutsettes omfattende og grundige forundersøkelser dersom TBM er en aktuell drivemetode. Planlegging og vurdering av TBM som metode må derfor inn i en tidlig fase av prosjektet også med tanke på trasévalg og tverrslagsreduksjoner.

Figur 2 TBM

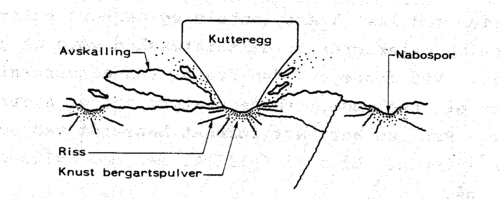

Figur 3 Bergbrytingsprinsipp for TBM

Figur 3 viser prinsippet for hvordan TBM bryter fjellet opp og ”spiser” seg innover. Borhodet roterer, og rullemeislene lager riss og avskallinger i berget foran seg som vist på figuren.

Historien om TBM i Norge

A/S Jernbetong og Trondheim kommune inngikk i 1972 den første kontrakten på TBM. Prosjektet var en 4,3 km lang kloakktunnel mellom Sluppen og Høvringen. Tunnelboringen ble fullført i 1974.Tunnelen hadde en diameter på 2,2 m og ble boret med en Demag Rock Borer i grønnstein og grønnskifer. Deler av tunnelen gikk også i granitt, men dette ble drevet konvensjonelt.

Fra 1970-1978 benyttet man TBM for å lage sjakter i gruveindustrien. Her ble det bruk en Robbinsmaskin med diameter 1,8 m og 220 lengde. Sulitjelma var først i verden til å benytte diskkuttere i harde bergarter.

Man anvendte en TBM med en diameter på 3,15 m på en kloakktunnel mellom Lysaker og Majorstuen i 1973. Prosjektet krevde omfattende sonderboringer, forinjeksjoner i tillegg til etterinjeksjoner for å unngå senkning av grunnvannsnivå og dermed eventuelle setninger og sprekker i bygninger langs traséen. Prosjektet opplevde få tekniske problemer. Erfaringer fra dette prosjektet førte til at man installerte nødvendig utstyr for sonderboring og forinjeksjon.

TBM-maskinen fra kloakktunnelen mellom Lysaker og Majorstuen ble også benyttet til å bore en hoveddriftstunnel for Fosdalens Bergverk.

I Vestfjorden 1974-1981 ble det drevet en 40 km lang tunnel for avløpsvann. Diameter 3,0-3,5 m. Her ble det benyttet hele syv ulike TBM-maskiner fra ulike leverandører. Dette ble den mest omfattende sonderboring og forinjeksjonsprogrammet som noen gang hadde blitt utført i verden så langt.

I perioden 1981-1984 drev man en 8 km lang overføringstunnel i Ulla-Førreanlegget med en TBM med diameter 3,5 m.

I Kobbelvanlegget i 1984 oppstod det ekstreme sprakefjellproblemer, og det ble nødvendig med omfattende og systematisk bergsikring for å sikre mannskapet og utstyret som ble brukt.

I 1984 bygde man en 7 km veitunnel (to løp) gjennom Fløyfjellstunnelen, og man benyttet en TBM med tverrsnitt på 7,8 m. Det var imidlertid nødvendig å strosse i sidene for å få full bredde på kjørebanen, og dette ble både tidskrevende og kostbart. Under driving med TBM ble det benyttet totalt 200 bolter i begge tunnelløpene. Etter strossing ble overgangen mellom boret heng og sprengte vegger systematisk boltet. Maskinen ble ombygd til en størrelse på 8,5 m for å drive Eidsvågtunnelen på 800 m.

Svartisen vegtunnel, 7,6 km lang, ble også drvet med TBM.

Dypsprengning

Under driving av en tunnel vil beboere i området utsettes for vibrasjoner og støy fra sprengning, men disse vil være av begrenset varighet. Strukturstøyen fra togpasseringer er imidlertid et varig forstyrrende element for beboerne. For å redusere strukturstøyproblemet er det viktig med et riktig oppbygget fundament. Flere steder, bla i Sverige løses dette problemet ved at tunneler dypsprenges. Det vil si at det sprenges ca 2 meter ned i grunnen under nødvendig dybde, men at massene blir liggende. Disse massene vil fungere som dempningslag for vibrasjoner, slik at de i mindre grad overføres gjennom berget til omgivelsene. I Norge har dette til nå ikke vært vanlig praksis, men det har vært vurdert. Dypsprengning vil i tillegg til redusert strukturstøy gi jevnere elastisitet i underbygningen og dypere frostfri drenering. Ved store vannlekkasjer må det vurderes behov for rørføring.

Løsmassetunneler

Bortsett fra kulverter drevet som ”cut&cover” er det kun drevet noen få løsmassetunneler i Norge, blant annet en på Eidsvoll i forbindelse med utbyggingen av Gardermobanen. I områder med løsmasser og liten overdekning er det ofte mest økonomisk å drive tunneler som ”cut&cover”. Det er en metode for konstruksjon av grunne tunneler der det graves tradisjonell byggegrop og overbygd med et overhead-støtte system sterk nok til å bære belastningen av hva som skal bygges over tunnelen. Etter at kulverten er etablert tilbakefylles massene og terrenget over tunnelen reetableres.

Uten å åpne overflaten kan tunnel etableres enten ved skjoldmaskin (lukket stuff) eller med åpen stuff med graving. Her vil massenes evne å stå uavstivet (stand-up-time) være avgjørende for valg av tiltak og metode.

I områder med hardpakkede løsmasser( f.eks tett, overkonsolidert morene) kan tunneler drives med seksjonert stuff etter de samme metoder som tunneler i løst berg slik vi kjenner bl.a. fra Mellom-Europa. Permantent sikring bør vanligvis følge umiddelbart etter stuffen, og bestå i full utstøping eller sprøytebetongribber som danner en tett og stabil selvbærende konstruksjon.

Ved driving av åpen stuff tunnel med i løsere pakkede masser må ofte stabiliseringstiltak utføres før driving kan igangsettes, og to alternativer for stabilisering er rørskjerm med forinjeksjon eller frysing.

Ved bruk av rørskjerm og forinjeksjon til driving av løsmassetunnel etableres tilstrekkelig stabilitet i løsmassene i en skjerm rundt tunneltverrsnittet, slik at massene holdes oppe inntil permanent sikring etableres. Det er imidlertid vanskelig å sikre mot innstrømmende grunnvann med dette prinsippet. Hvis ikke dette, på grunn av krav til omgivelsene, kan løses med grunnvannspumping, er frysing eneste løsning for åpne stuff tunneler.

Ved frysing brukes samme prinsipp med at det etableres et stabilt skall rundt tunnelprofilen. Ved å bore inn doble rør med sirkulerende kald væske i to omkretser ca 1-2 m fra ønsket tunnelprofil, fryses et område ned og blir med det til en fast masse. Tre til fire måneder etter at nedfrysingen er igangsatt, er normalt tilstrekkelig styrke oppnådd i massene, og driving av tunnelen kan påbegynnes.

HMS i tunneldrift

HMS i tunneldrift omfatter mer enn utslipp og støy fra drivingen. Miljøet rundt anlegget er sårbart, og anleggsdriften må ikke gå på bekostning verken av arbeidernes helse og sikkerhet eller samfunnets verdier for øvrig.

Når et anlegg planlegges må HMS implementeres i alle planfasene, og sikres på tilfredsstillende måte gjennom organiseringen og prosedyrer for alle aktiviteter som skal utføres.

Miljøoppfølgingsprogram

De fleste bedrifter har sine HMS-rutiner og i diverse håndbøker og forskrifter er de fleste forhold ivaretatt. I tillegg skal det for alle tunnelanlegg utarbeides et miljøoppfølgingsprogram for å ivareta helse og sikkerhet på anlegget og miljøet rundt.

For miljøet rundt anlegget er det viktig å holde beboere og andre berørte parter informert om hva som skjer og hvilke følger det kan medføre for dem. I fellesskap må byggherre, entreprenør og andre berørte parter finne frem til de mest hensiktsmessige tiltak for å redusere belastningene for miljø og for tredje part. Se kapittel 3, ”Forundersøkelser”

HMS i anleggsfasen

Under driving av tunneler og fjellanlegg blir det mye støv, støy, rystelser og avgasser som kan sjenere både tunnelarbeidere og miljøet rundt.

Inni tunnelen oppstår det støv og giftige nitrøse gasser fra sprengningene, og sammen med utslipp fra kjøretøy og eventuelle kjemikalier fra injeksjonsmasser gir det forhold som krever vernetiltak. Aktuelle krav fremgår av Arbeidstilsynets ”Tunnelforskrifter”. Oppfølging og dokumentasjon må følges opp blant annet av målinger av gass- og støv-nivå. For å sikre at utslipp fra tunneldriften ikke medfører miljøskade, bør det tas jevnlige prøver av både avløpsvann og resipienten. Ved sårbare resipienter må det normalt settes inn et midlertidig renseanlegg.

Bergsikring

Stabilitetssikring av jernbanetunneler avviker i utgangspunktet ikke fra sikring av andre tunneler. Vedlikeholdsarbeid i jernbanetunneler er lite gunstig med hensyn til opprettholdelse av regulariteten i togdriften. På grunn av få omkjøringsmuligheter og hyppige togavganger, er det vanskelig å foreta større tiltak uten at det medfører driftsforstyrrelser for toget. Ved planlegging av bergsikring bør det derfor velges løsninger med lang levetid.

Ved bygging av jernbanetunneler i tettbygde strøk må det påregnes at miljøet over traséen er sårbart for setninger og grunnvannssenkninger. Dette stiller store krav til spesielt til vanntetting, men også til bergsikringen.

Q-systemet er en empirisk modell for bergmasseklassifisering. Metoden benyttes til å bestemme sikringsomfang og sikringsmetoder. Ved hjelp av Q-systemet klassifiseres bergmassen i bergmasseklasser A til G.

For ytterlige beskrivelse av Q-systemet, se Q-systemet

Sikringsmetoder

Hovedprinsippet ved norsk sikringsfilosofi er å utnytte bergmassens selvbærende egenskaper og tilstrebe størst mulig grad av samvirke mellom sikringsmiddel og bergmasse. En skiller mellom stiv og fendrende sikring:

- Stiv sikring: Lite eller ingen deformasjon ønskelig

- Fendrende sikring: Kontrollert deformasjon ønskelig

Det er viktig å sette inn bergforsterkning med riktig styrke og stivhet på riktig tidspunkt. I praksis er det vanskelig å bestemme optimalt tidspunkt. Normalt vil berget sette seg noe før sikring, fordi utlasting og rensk vil gå forut for sikringen. I noen tilfeller vil det være aktuelt å sikre relativt raskt etter sprengning. For norske forhold vil store deformasjoner være særlig knyttet til bergtrykksproblemer (sprakeberg og bergslag) og svakhetssoner med innhold av svelleleire.

Berget stabilitetssikres med sikringsmidler av forskjellige typer, avhengig av geologiske forhold. Hovedtyper av sikringsmidler er i dag:

- Bolter

- Fiberarmert sprøytebetong

- Armerte sprøytebetongbuer

- Betongutstøping

Omfang av sikring ved stuff er entreprenørens ansvar, mens metoder for sikring ved stuff fastlegges av entreprenør og byggherre i samråd. Metoder og omfang av sikring bak stuff fastlegges av byggherren. Byggherrens halvtime ble innført etter raset i Hanekleivtunnelen. Etter at salven er lastet ut, og rensk er utført, skal byggherren ha en halv time til disposisjon på stuff for å gjøre en kartlegging av de bergtekniske forholdene. Kartleggingen danner et grunnlag for sikringsbehovet, også den permanente, slik at mest mulig av sikringen kan tas med på stuff. Det blir også foretatt kontroll av rensk og kontroll av konturboring. Det er også stilt krav til at entreprenøren skal være med på denne inspeksjonen, enten ved formann eller bas. Byggherrens halvtime sikrer god dokumentasjon av de geologiske forholdene i tunnelen, og bedrer dokumentasjon på utført sikring.

Ved konvensjonell drift er rensk viktig, og skal om mulig utføres før annen stabilitetssikring installeres. Rensk utføres både for å hindre nedfall, og for å gi godt samvirke mellom bergmasse og forsterkning.

Bolting

Dimensjonering og design av boltesikring gjøres ved ulike metoder:

1. Erfaringsbasert/empirisk

2. Likevektsberegning

3. Numeriske analyser

I alle tilfeller er grundig kartlegging og forståelse av ingeniørgeologiske forhold viktig.

Hovedbruksområder for bolter er:

- Grovblokkig berg: Sikring mot utglidning/utfall (spredt bolting).

- Tett oppsprukket berg: Systematisk bolting, vanligvis i kombinasjon med andre metoder.

- Sprakeberg/høye spenninger: Systematisk bolting, vanligvis i kombinasjon med fiberarmert sprøytebetong.

- Svakhetssoner: Som en del av et større konsept med f.eks. sprøytebetongbuer (forbolter og radielle bolter).

- Påhugg: Sikring med forbolter

Det er flere boltetyper på markedet, og de er tilpasset ulike bergforhold. Det er i hovedsak tre hovedklasser av bolter:

1. Fullt innstøpte bolter

2. Endeforankrede bolter

3. Kombinasjonsbolter

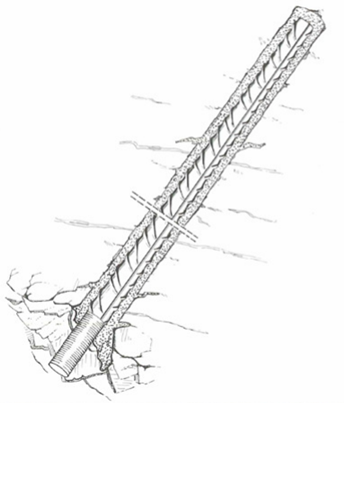

1. Fullt innstøpte bolter

Fullt innstøpte bolter brukes ved de fleste bergforhold, og vil fungere som en armering av berget. Bolten gis mulighet for å ta opp strekk- og skjærkrefter, men lasten vil konsentreres over begrensede områder. Fullt innstøpte bolter, uten forspenning, blir virksomme etter hvert som berget deformeres. Ved montering fylles boltehullet med innstøpningsmiddel før bolten skyves inn. Kamstål er vanlig som boltestøl.

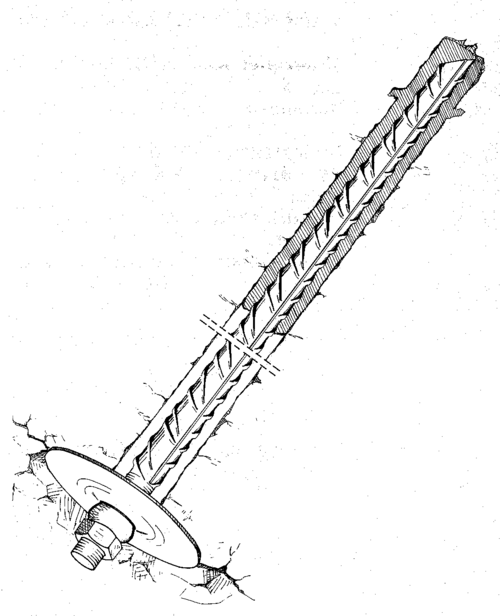

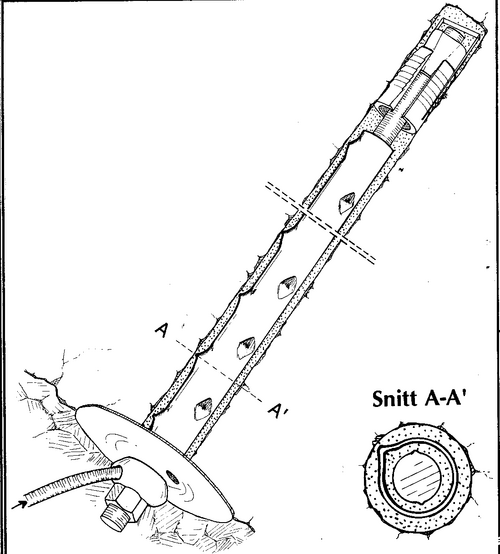

Figur 4 Fullt innstøpt bolt

2. Endeforankrede bolter

Dersom det er løse blokker eller flak som skal festes brukes vanligvis endeforankrede bolter i passende lengde. Endeforankrede bolter er også riktig type i tilfeller hvor det er mulighet for at fjellet vil “sette seg” etter at sikringen er utført, og at boltene vil strekkes som følge av deformasjon i fjellet, f.eks. ved høye spenninger (som fendrende sikring). Figur 5 viser skisse av en polyesterforankret bolt. Den er egnet i både harde og myke bergarter, og benyttes i de tilfeller hvor det er behov for rask sikring og ellers der endeforankrede bolter er påkrevet. Bolten er forankret med polyester i bunnen av borhullet, og forspennes for å gi et aktivt trykk fra bolteskiva mot bergoverflaten. Dette gir en sammenpressing av bergsprekker slik at friksjonen, og dermed fastheten og stabiliteten i bergmassen bedres.

Figur 5 Polyesterforankret bolt

3. Kombinasjonsbolter

Kombinasjonsbolter er bolter som i utgangspunktet endeforankres med ekspansjonshylse, og som på et senere tidspunkt kan ettergyses. Slik kan kombinasjonsbolter benyttes både til øyeblikkelig, midlertidig og permanent sikring.

CT-bolten er en kombinasjonsbolt som kan brukes ved de fleste bergforhold, se figur 6. Bolten endeforankres med ekspansjonshylse. Ved hjelp av et gysemunnstykke som kobles til hullet i halvkulen, pumpes mørtelen gjennom polyetylenrøret til enden av bolten og videre på utsiden av røret til mørtelen kommer ut rundt underlagsskiven.

Figur 6 CT-bolten er en kombinasjonsbolt

Detaljer om flere ulike boltetyper og bruksområdet finnes i “Håndbok i fjellbolting” (Statens vegvesen, 2000).

Bolter benyttes svært ofte i samvirke med andre sikringsmidler. Mest vanlig er bruk av bolter i kombinasjon med sprøytebetong, fjellbånd og armerte sprøytebetongbuer. Når bolter benyttes i kombinasjon med sprøytebetong vil boltenes misjon være å sikre større ustabile steinblokker og skape forankring i stabilt berg for sprøytebetongkonstruksjonen i de tilfeller der det boltes etter påføring av sprøytebetong.

Fjellnett/fjellbånd

Ved mindre partier med høy sprekketetthet eller oppknuste svakhetssoner kan fjellnett i kombinasjon med fjellbånd brukes for å hindre nedfall av mindre stein mellom boltene, og for å samle nedfall slik at det ikke havner i sporet. Nettene må kontrolleres jevnlig og tømmes hvis det legger seg nedfall i dem, og er derfor normalt ikke egnet i jernbanetunneler. Fjellbånd er aktuelt ved lokaliteter hvor det er flere løse blokker som kan “syes” sammen til en stabil masse. Dette inngår da gjerne i ”tung” sikring sammen med sprøytebetong.

Bruk av fjellbånd forutsetter bruk av bolter. Denne kombinasjonen benyttes der det er behov for å sy sammen steinblokker. Dette gir ikke bare et samvirke mellom fjellbånd og bolter, men også boltene imellom. Fjellbånd benyttes også til å henge opp forbolter i bakkant, da i kombinasjon med radielle bolter.

Sprøytebetong

Den viktigste virkemåten for sprøytebetong er å stabilisere ”låsefragmenter” og å forkile bergoverflaten slik at bergmassen like ovenfor blir selvbærende. Av hensyn til bestandighet/levetid skal sprøytebetongen utføres med gjennomsnittstykkelse ikke mindre enn 80 mm.

Ved større stabilitetsproblem kreves tyngre tiltak som forbolting, fiberarmert sprøytebetong eller stangarmerte sprøytebetongribber.

Armerte sprøytebetongbuer og betongutstøping

Permanent stabilitets-/bergsikring kan i de fleste tilfeller og for alle sikringsklasser ivaretas med bruk av sprøytebetong kombinert med bolting/forbolting og armerte sprøytebetongbuer, bortsett fra i enkelte områder hvor betongutstøping bør utføres.

Betongutstøping skal imidlertid utføres som hovedregel bak stuff, og benyttes som permanent sikring ved:

- Passering av mektige svelleleiresoner med svelletrykk > 0,5 MPa, funnet ved ødometertest.

- Større utstabile partier.

- Partier med kritisk bergoverdekning over en lengre strekning.

- Mektige knusningssoner.

Drenering av tunneler

Drenering av tunneler er viktig og det krever omfattende planlegging før drivearbeidene igangsettes. Vanligvis drives tunneler med ensidig fall eller tverrfall. Dypsprengning eller dreneringsgrøfter må etableres for å lede vannet ut. Dersom tunnelen ikke har naturlig helning må det etableres tilstrekkelig fall i drensgrøftene eller settes inn pumpestasjoner slik at vannet ledes ut av tunnelen.

Det bør benyttes lukket drenering i tunneler, og dreneringen skal dimensjoneres slik at alt lekkasjevann føres frostsikkert ut av tunnelen.

Retningslinjer og krav til dreneringen er gitt i Jernbaneverkets regelverk for Underbygning JD 520, kapittel 11, ”Drenering”.

Forskjæringer og påhuggsområder

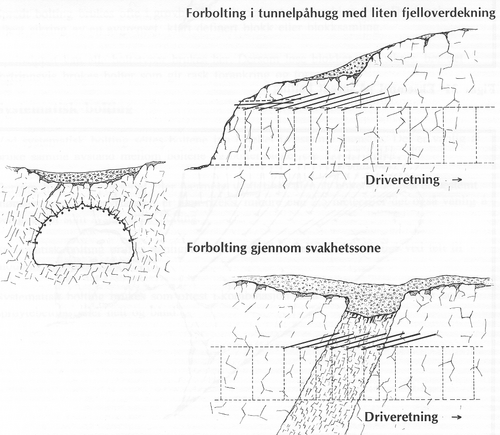

Utformingen av skjæringer og påhuggsområder bestemmes ut fra lokale forhold, men må ivareta jernbanetekniske krav. Under planlegging bør forhold som hensyn til omgivelsene, estetiske forhold, eventuell rasfare, snøforhold, overflatevann, berørte vassdrag, portal og kostnader vurderes. I tillegg skal utforming av portaler ved tunnelpåhuggene være slik at portalen får en god terrengtilpasning. I enkelte tilfeller kan det være aktuelt å tilpasse terrenget rundt portalen for å oppnå et vellykket resultat. Forbolting av påhuggsområder er vist i figur 12.

Figur 12 Prinsippskisse forbolting

Ved etablering av skjæringer må helningsvinkelen vurderes utifra de lokale fjellforhold. Dersom fjellet er massivt, og har gunstig fallvinkel bort fra sporet kan det tillates tilnærmet vertikal skjæring. Ved småfallent fjell med ugunstig fallvinkel og ved potensielle glideplan må det utføres egen dimensjonering av fagkompetanse. Det er spesielt viktig å unngå underkutting av potensielle glideplan uten at overliggende partier er tilstrekkelig sikret. Høye skjæringer skal derfor utføres med flere nivåer og skrittvis sikring.

Ved detaljutforming av skjæringer og påhugg må det i tillegg tas hensyn til topografiske forhold og eventuelle svakhetsplan og knusningssoner i bergarten som vil få konsekvenser for drivingen.

Rensk og stabilisering av overliggende jord omkring kan bli et svært viktig hensyn som krever nøyaktige forundersøkelser og god planlegging.

Generelt i skjæringer er det viktig med funksjonell drenering. Dersom det renner vann i skjæringen kan det medføre isdannelse som kommer i sporet, nedfall av stein som følge av frostsprengning og utvikling av vegetasjon som kan medføre nedfall som følge av rotsprengning.

Ved en totalvurdering av alle de ovennevnte forhold, vil en gjerne finne at det er gunstig å legge påhugg for en tunnel lengst mulig ut mot opprinnelig bergoverflate.

Referanser

1. Norges Byggstandardiseringsråd NS 3480 ”Geoteknisk prosjektering” Fundamentering, grunnarbeider, fjellarbeider. (aug. 1988)

2. Broch Einar, Nilsen Bjørn ”Ingeniørgeologi – fjell” (aug 1991)

3. NTH, Johannesen Odd ”Tunnelsikring – Bolting”, Prosjektrapport 10A-91

4. NTH, Johannesen Odd ”Tunnelsikring – Sprøytebetong”, Prosjektrapport 10B-91

5. NTH, Johannesen Odd ”Tunnelsikring – Full utstøping”, Prosjektrapport 10C-91

6. NTH, Johannesen Odd ”Fullprofilboring av tunneler ”, Prosjektrapport 1-94

7. NTH, Johannesen Odd ”Fjellsprengningsteknikk – sprengning med restriksjoner ”, Prosjektrapport 14A-95

8. NTH, Johannesen Odd ”Tunneldrift – prognoser konvensjonell drift” Prosjektrapport 2-88

9. Statens vegvesen, ”Fjellbolting” Publikasjon nr 72, 1994

10. Statens vegvesen, ”Vann- og frostsikring i tunneler” Håndbok nr. 163, 1995

11. Norsk forening for fjellsprengningsteknikk ”Fjellinjeksjon” Håndbok nr. 1, 1995

12. NSB Gardermobanen, ”Anbudstegninger Bekkedalshøgda – Ålborgveien” (1995)

13. Beskrivelse av NATM og NTM, beskrivelse NATM og NTM

14. Det Norske Veritas (DNV) "Risikovurdering av sammenstøt mellom rullende materiell og stein i tunneler" (2012)

15. Norconsult, Notat: "Vurdering av ekstrem blokklast på betongelementløsningen på UHN"