Skinnesliping: Forskjell mellom sideversjoner

| (9 mellomliggende revisjoner av samme bruker vises ikke) | |||

| Linje 157: | Linje 157: | ||

Du kan finne mer informasjon om utmattingsskader på skinner i L 533, kap. 2, ”Skinner”. | Du kan finne mer informasjon om utmattingsskader på skinner i L 533, kap. 2, ”Skinner”. | ||

[[Fil:SkinneslipingFig8.3.jpg|thumb|300px|Figur 8.3: Miniproof profilmåleinstrument]] | |||

===Måling av skinnens tverrprofil=== | ===Måling av skinnens tverrprofil=== | ||

| Linje 165: | Linje 165: | ||

Figur viser ”Miniproof” et måleinstrument som kan brukes til både skinne- og hjulprofilmålinger. | Figur viser ”Miniproof” et måleinstrument som kan brukes til både skinne- og hjulprofilmålinger. | ||

==Skinnesliping og skinnehøvling== | ==Skinnesliping og skinnehøvling== | ||

| Linje 217: | Linje 214: | ||

===Sliping generelt=== | ===Sliping generelt=== | ||

[[Fil:SkinneslipingFig8.4.jpg|thumb|200px|Figur 8.4: 32 - steiners slipetog fra Loram]] | |||

Sliping av vanlig spor utføres med slipetog. Slipetogene har et variabelt antall slipesteiner (avhengig av type tog) som sliper skinnehodet og kjørekanten. Etter sliping vil skinnene ha en overflate som er jevnere enn nye skinner og med et profil godt tilpasset hjulet. | Sliping av vanlig spor utføres med slipetog. Slipetogene har et variabelt antall slipesteiner (avhengig av type tog) som sliper skinnehodet og kjørekanten. Etter sliping vil skinnene ha en overflate som er jevnere enn nye skinner og med et profil godt tilpasset hjulet. | ||

Det finnes slipetog med bare 4 slipesteiner beregnet for punktvis innsats, og det finnes noen få tog med over 100 slipesteiner. I Europa er det mest vanlig å anvende slipetog med 16, 32, eller 48 slipesteiner. | Det finnes slipetog med bare 4 slipesteiner beregnet for punktvis innsats, og det finnes noen få tog med over 100 slipesteiner. I Europa er det mest vanlig å anvende slipetog med 16, 32, eller 48 slipesteiner. | ||

'''Aggressive slipetog''' | '''Aggressive slipetog''' | ||

[[Fil:SkinneslipingFig8.5a.jpg|thumb|200px|Figur 8.5a: Slipetog med roterende steiner]] | |||

[[Fil:SkinneslipingFig8.5b.png|thumb|150px|Figur 8.5b: Slipetog med roterende steiner]] | |||

Tidligere var det svært lite metall som ble fjernet ved sliping pr. overfart. Høvling var da et naturlig alternativ dersom det var behov for å fjerne mye metall, f.eks ved mye "skjeggdannelser". Men rundt 1990 kom det såkalte aggressive slipetog på markedet som har en kapasitet på opptil 5 ganger av det tidligere slipetog hadde. I dag regnes derfor sliping som like effektivt som høvling. | Tidligere var det svært lite metall som ble fjernet ved sliping pr. overfart. Høvling var da et naturlig alternativ dersom det var behov for å fjerne mye metall, f.eks ved mye "skjeggdannelser". Men rundt 1990 kom det såkalte aggressive slipetog på markedet som har en kapasitet på opptil 5 ganger av det tidligere slipetog hadde. I dag regnes derfor sliping som like effektivt som høvling. | ||

| Linje 233: | Linje 230: | ||

Vinkelen mellom slipesteinen og skinneoverflaten har innvirkning på avvirkningen. På overgangen mellom kjøreflate og kjørekant vil slipesteinen berøre et mindre areal av skinneoverflaten. For et gitt avvirkningsvolum får vi dermed større avvirkning målt i dybde. Dessuten vil det mindre arealet føre til at slipesteinen øver et større trykk mot skinneoverflaten, noe som igjen øker avvirkningen. | Vinkelen mellom slipesteinen og skinneoverflaten har innvirkning på avvirkningen. På overgangen mellom kjøreflate og kjørekant vil slipesteinen berøre et mindre areal av skinneoverflaten. For et gitt avvirkningsvolum får vi dermed større avvirkning målt i dybde. Dessuten vil det mindre arealet føre til at slipesteinen øver et større trykk mot skinneoverflaten, noe som igjen øker avvirkningen. | ||

De aller fleste slipetog har roterende steiner som kan dreies for å profilere skinnene (figur 8.5). Figur 8.6 viser et slipetog med 32 steiner. Det finnes også slipetog med oscillerende steiner. Disse togene kan imidlertid ikke profilere skinnene. | De aller fleste slipetog har roterende steiner som kan dreies for å profilere skinnene (figur 8.5). Figur 8.6 viser et slipetog med 32 steiner. Det finnes også slipetog med oscillerende steiner. Disse togene kan imidlertid ikke profilere skinnene. | ||

Normalt har slipesteinene en diameter på ca 25 cm og et omdreiningstall på 3600 o/min. Hver slipestein er drevet av en kraftig elektromotor som kan levere en effekt på 20–30 kW. | Normalt har slipesteinene en diameter på ca 25 cm og et omdreiningstall på 3600 o/min. Hver slipestein er drevet av en kraftig elektromotor som kan levere en effekt på 20–30 kW. | ||

[[Fil:SkinneslipingFig8.6b.png|thumb|300px|Figur 8.6b: 32-steners slipetog fra Speno]] | |||

Figur 8. | [[Fil:SkinneslipingFig8.6a.jpg|thumb|center|200px|Figur 8.6a: 32-steners slipetog fra Speno]] | ||

[[Fil:SkinneslipingFig8.7.png|thumb|200px|Figur 8.7: System for oppsamling av slipestøv]] | |||

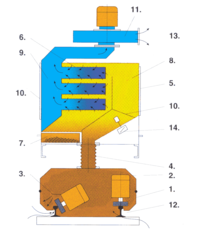

'''Støvutvikling''' | '''Støvutvikling''' | ||

I tunneler medfører sliping problemer pga. den store støvutviklingen. Dette fører til at dieselmotorene «kveles». Dessuten er slipestøvet elektrisk ledende pga. av innholdet av metallpartikler, noe som kan føre til problemer med isolasjon av kontaktledningen og av sporet. I de lengre tunnelene må det derfor benyttes slipetog som er utstyrt med et system som suger opp støvet. Dersom ikke slikt utstyr er tilgjengelig, bør det vurderes bruk av høvel i lange tunneler. Bakdelen med slipetog som har støvoppsamlerutstyr er at kapasiteten blir noe mindre enn for tilsvarende tog uten støvoppsamling. I praksis betyr dette at det ofte vil være nødvendig med 1-2 slipepass ekstra med disse togene. | I tunneler medfører sliping problemer pga. den store støvutviklingen. Dette fører til at dieselmotorene «kveles». Dessuten er slipestøvet elektrisk ledende pga. av innholdet av metallpartikler, noe som kan føre til problemer med isolasjon av kontaktledningen og av sporet. I de lengre tunnelene må det derfor benyttes slipetog som er utstyrt med et system som suger opp støvet. Dersom ikke slikt utstyr er tilgjengelig, bør det vurderes bruk av høvel i lange tunneler. Bakdelen med slipetog som har støvoppsamlerutstyr er at kapasiteten blir noe mindre enn for tilsvarende tog uten støvoppsamling. I praksis betyr dette at det ofte vil være nødvendig med 1-2 slipepass ekstra med disse togene. | ||

Figur 8.7 viser skjematisk hvordan oppsamling av slipestøv foregår i slipetogene. Ved hjelp av en kraftig turbin-vifte (11) dannes et vakuum i et ”skall” (2) som omkranser skinner og slipesteiner. Slipestøvet suges opp i et filter (6) som skiller ut støvet. Slipestøvet blir liggende i støvoppsamleren (7). | Figur 8.7 viser skjematisk hvordan oppsamling av slipestøv foregår i slipetogene. Ved hjelp av en kraftig turbin-vifte (11) dannes et vakuum i et ”skall” (2) som omkranser skinner og slipesteiner. Slipestøvet suges opp i et filter (6) som skiller ut støvet. Slipestøvet blir liggende i støvoppsamleren (7). | ||

'''Overflateruhet''' | '''Overflateruhet''' | ||

[[Fil:SkinneslipingFig8.8.jpg|thumb|200px|Figur 8.8: Sliperiller etter sliping]] | |||

Rett etter sliping med slipetog, vil skinnene ha en relativt ru overflate (fig. 8.8) og når tog passerer vil en høre en høyfrekvent støy. Denne overflateruheten forsvinner normalt i løpet av relativt kort tid. Maksimal dybde ligger i området 0.8 - 0.12 m. På baner trafikkeres vesentlig av lett materiell kan imidlertid overflateruheten bli stående relativt lenge. På slike strekninger er det viktig å unngå for høy overflateruhet. | Rett etter sliping med slipetog, vil skinnene ha en relativt ru overflate (fig. 8.8) og når tog passerer vil en høre en høyfrekvent støy. Denne overflateruheten forsvinner normalt i løpet av relativt kort tid. Maksimal dybde ligger i området 0.8 - 0.12 m. På baner trafikkeres vesentlig av lett materiell kan imidlertid overflateruheten bli stående relativt lenge. På slike strekninger er det viktig å unngå for høy overflateruhet. | ||

Vi skiller gjerne mellom følgende former for sliping: | Vi skiller gjerne mellom følgende former for sliping: | ||

| Linje 271: | Linje 261: | ||

===Korrektiv sliping=== | ===Korrektiv sliping=== | ||

[[Fil:SkinneslipingFig8.9.png|thumb|300px|Figur 8.9: Låsing av slipesteiner ved sliping av lange bølger]] | |||

Korrektiv sliping utføres der hvor det konstateres litt større problemer, altså hvor det er observert eller målt bølgedannelse eller andre defekter. Korrektiv sliping er mer en form for reparasjon i forhold til preventiv sliping / vedlikeholdssliping. Ved korrektiv sliping er det som regel nødvendig med mange slipepass (4-10) for å slipe vekk bølgedannelsene. | Korrektiv sliping utføres der hvor det konstateres litt større problemer, altså hvor det er observert eller målt bølgedannelse eller andre defekter. Korrektiv sliping er mer en form for reparasjon i forhold til preventiv sliping / vedlikeholdssliping. Ved korrektiv sliping er det som regel nødvendig med mange slipepass (4-10) for å slipe vekk bølgedannelsene. | ||

| Linje 279: | Linje 270: | ||

'''Sliping av lange bølger''' | '''Sliping av lange bølger''' | ||

Ved sliping av lange bølger kreves det en annen slipeteknikk enn for korte bølger. Mens man for korte bølger lar slipesteinene jobbe uavhengig av hverandre, må man låse slipesteinene til hverandre i vertikalplanet ved sliping av lange bølger (figur 8.9). | Ved sliping av lange bølger kreves det en annen slipeteknikk enn for korte bølger. Mens man for korte bølger lar slipesteinene jobbe uavhengig av hverandre, må man låse slipesteinene til hverandre i vertikalplanet ved sliping av lange bølger (figur 8.9). | ||

===Profilsliping=== | ===Profilsliping=== | ||

| Linje 289: | Linje 278: | ||

====Asymmetrisk sliping==== | ====Asymmetrisk sliping==== | ||

[[Fil:SkinneslipingFig8.10.png|thumb|300px|Figur 8.10: Assymetrisk sliping]] | |||

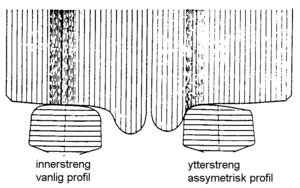

Skinner kan slipes med såkalte asymmetriske profiler. Asymmetrisk sliping utføres i skarpe kurver for å få en mest mulig gunstig kontaktflate mellom hjul og skinne. Dette vil gi mindre sideveis slitasje / flensslitasje på skinnen og redusere slippeffekten på innerstrengen. | Skinner kan slipes med såkalte asymmetriske profiler. Asymmetrisk sliping utføres i skarpe kurver for å få en mest mulig gunstig kontaktflate mellom hjul og skinne. Dette vil gi mindre sideveis slitasje / flensslitasje på skinnen og redusere slippeffekten på innerstrengen. | ||

Målet med metoden er å kontrollere hjulets kontaktpunkt på skinnen. Metoden går i korthet ut på å slipe de steder på skinneoverflaten hvor det ikke ønskes kontakt mellom hjul og skinne. Det vil si at skinnene slipes slik at rullediameteren blir størst mulig på ytre skinne og minst mulig på indre skinne (figur 8.10). | Målet med metoden er å kontrollere hjulets kontaktpunkt på skinnen. Metoden går i korthet ut på å slipe de steder på skinneoverflaten hvor det ikke ønskes kontakt mellom hjul og skinne. Det vil si at skinnene slipes slik at rullediameteren blir størst mulig på ytre skinne og minst mulig på indre skinne (figur 8.10). | ||

====Profiler mot kontaktutmatting==== | ====Profiler mot kontaktutmatting==== | ||

| Linje 303: | Linje 290: | ||

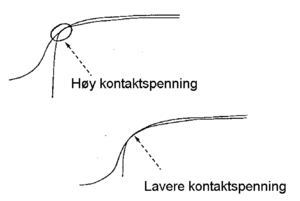

Ved å slipe vekk noe av “hjørnet” mellom kjøreflate og kjørekant får vi fordelt kreftene fra hjulet på en større kontaktflate slik at kontaktspenningene blir mindre (figur 8.11). Dessuten fjernes utmattet materiale. Ved å fjerne materiale på denne måten vil det i skarpe kurver oppstå to kontaktpunkter mellom skinne og hjul. Denne to-punkt kontakten kan ha negativ innflytelse på hvordan boggiene styres gjennom kurvene, med økende sideslitasje som resultat. Sliping som medfører to-punkts-kontakt bør ikke anvendes på steder hvor sideslitasje er den begrensende faktor for skinnenes levetid. | Ved å slipe vekk noe av “hjørnet” mellom kjøreflate og kjørekant får vi fordelt kreftene fra hjulet på en større kontaktflate slik at kontaktspenningene blir mindre (figur 8.11). Dessuten fjernes utmattet materiale. Ved å fjerne materiale på denne måten vil det i skarpe kurver oppstå to kontaktpunkter mellom skinne og hjul. Denne to-punkt kontakten kan ha negativ innflytelse på hvordan boggiene styres gjennom kurvene, med økende sideslitasje som resultat. Sliping som medfører to-punkts-kontakt bør ikke anvendes på steder hvor sideslitasje er den begrensende faktor for skinnenes levetid. | ||

Figur 8.11 Sliping mot kontaktutmatting | [[Fil:SkinneslipingFig8.13.png|thumb|300px|Figur 8.13: Målprofil på malmbanen sammen med BV50]] | ||

[[Fil:SkinneslipingFig8.11.png|thumb|left|300px|Figur 8.11: Sliping mot kontaktutmatting]] | |||

[[Fil:SkinneslipingFig8.12.png|thumb|center|300px|Figur 8.12: Innslitt profil på malmbanen sammen med BV50]] | |||

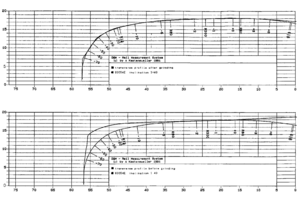

På strekningen Kiruna - Riksgrensen har det i lengre tid vært store problemer med head checks, spalling og shelling. Strekningen har relativt store kurveradier og små problem med sideslitasje (overveiende 1100 skinner). Dette i kombinasjon med relativt bra smøring og tunge aksellaster har gitt store kontaktutmattingsproblem. | På strekningen Kiruna - Riksgrensen har det i lengre tid vært store problemer med head checks, spalling og shelling. Strekningen har relativt store kurveradier og små problem med sideslitasje (overveiende 1100 skinner). Dette i kombinasjon med relativt bra smøring og tunge aksellaster har gitt store kontaktutmattingsproblem. | ||

| Linje 310: | Linje 299: | ||

Resultatet av slipingen har vært svært positivt. Større overflateskader av type spalling har nesten helt opphørt. Head checks finnes, men tilveksten synes å ha stoppet der de forekommer. Den gjentatte slipingen (årlig) har redusert det årlige behovet for skinnebytte til ca 1/3 av det normale. Videre har det vist seg å være av stor betydning å identifisere et profil som virkelig gir avlastning på kjørekanten samt å se til at det skapes med stor nøyaktighet (små toleranser er nødvendig). Hvis ikke får ikke slipingen full effekt. Dette krever mye av bestilleren men kan vise seg å bli svært kostnadseffektivt. | Resultatet av slipingen har vært svært positivt. Større overflateskader av type spalling har nesten helt opphørt. Head checks finnes, men tilveksten synes å ha stoppet der de forekommer. Den gjentatte slipingen (årlig) har redusert det årlige behovet for skinnebytte til ca 1/3 av det normale. Videre har det vist seg å være av stor betydning å identifisere et profil som virkelig gir avlastning på kjørekanten samt å se til at det skapes med stor nøyaktighet (små toleranser er nødvendig). Hvis ikke får ikke slipingen full effekt. Dette krever mye av bestilleren men kan vise seg å bli svært kostnadseffektivt. | ||

===Sliping av sporveksler=== | ===Sliping av sporveksler=== | ||

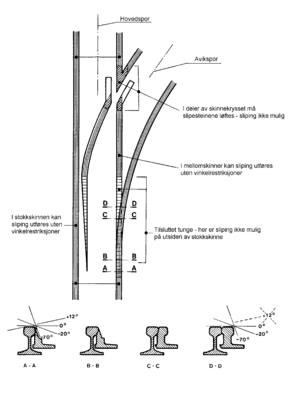

[[Fil:SkinneslipingFig8.14.png|thumb|300px|Figur 8.14: Sliping av sporveksler]] | |||

[[Fil:SkinneslipingFig8.15.jpg|thumb|300px|Figur 8.15: Slipetog for sliping av sporveksler]] | |||

Rifler og bølger vil også opptre i sporveksler som på fri linje. Normalt anvendes de samme inngrepskriterier for sliping i sporveksler som for fri linje. Det er imidlertid ikke mulig å slipe hele sporvekselen. F.eks må slipesteinene løftes i skinnekrysset. Figur 8.14 viser hvilke restriksjoner som gjelder ved sporvekselsliping. | Rifler og bølger vil også opptre i sporveksler som på fri linje. Normalt anvendes de samme inngrepskriterier for sliping i sporveksler som for fri linje. Det er imidlertid ikke mulig å slipe hele sporvekselen. F.eks må slipesteinene løftes i skinnekrysset. Figur 8.14 viser hvilke restriksjoner som gjelder ved sporvekselsliping. | ||

Ved å bruke slipesteiner med mindre diameter enn hva som er vanlig ved sliping på fri linje er det mulig med full reprofilering av kjøreskinnene forbi ledeskinnene og stokkskinner ved fraliggende tunge. | Ved å bruke slipesteiner med mindre diameter enn hva som er vanlig ved sliping på fri linje er det mulig med full reprofilering av kjøreskinnene forbi ledeskinnene og stokkskinner ved fraliggende tunge. | ||

| Linje 331: | Linje 316: | ||

Ved sporvekselsliping er det vanlig å bruke mindre slipeenheter enn for sliping på fri linje. Figur 8.15 viser en slipemaskin spesielt tilegnet sporvekselsliping. | Ved sporvekselsliping er det vanlig å bruke mindre slipeenheter enn for sliping på fri linje. Figur 8.15 viser en slipemaskin spesielt tilegnet sporvekselsliping. | ||

===Høvling=== | ===Høvling=== | ||

| Linje 393: | Linje 376: | ||

===Tverrprofil=== | ===Tverrprofil=== | ||

[[Fil:SkinneslipingFig8.16.png|thumb|300px|Figur 8.16: Utskrift fra tverrprofilmåling med DQM (Speno)]] | |||

Før sliping må kjøperen definere et målprofil som det skal slipes til. Dette kan være et standard skinneprofil, f.eks UIC60, eller et spesialprofil for å motvirke slitasje eller kontaktutmatting. EN-standarden krever at slipeoperatøren skal utføres min. 1 tverrprofilmåling for hver 500 meter som er slipt. Tabell 8.4 viser akseptansegrenser som er foreslått for tverrprofil etter sliping | Før sliping må kjøperen definere et målprofil som det skal slipes til. Dette kan være et standard skinneprofil, f.eks UIC60, eller et spesialprofil for å motvirke slitasje eller kontaktutmatting. EN-standarden krever at slipeoperatøren skal utføres min. 1 tverrprofilmåling for hver 500 meter som er slipt. Tabell 8.4 viser akseptansegrenser som er foreslått for tverrprofil etter sliping | ||

| Linje 430: | Linje 414: | ||

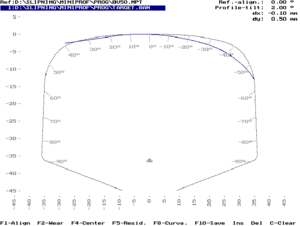

Noen få slipetog har måleutstyr for tverrprofilmålinger om bord i toget. Det vanlige er å benytte håndholdt utstyr som for eksempel ”miniproof” som er vist i avsnitt 3.2. Speno anvender en motordrevet avstands-signalomformer til å måle tverrprofilet. Signalomformeren gir strømpulser med spenning som er proporsjonal med avstanden. Signalene behandles slik at skinnehodets tverrprofil kan tegnes opp. Figur 8.16 viser utskrift fra dette måleinstrumentet før (nederst) og etter (øverst) sliping. Målingene presenteres sammen med målprofilet slik at det er enkelt å måle avvikene. | Noen få slipetog har måleutstyr for tverrprofilmålinger om bord i toget. Det vanlige er å benytte håndholdt utstyr som for eksempel ”miniproof” som er vist i avsnitt 3.2. Speno anvender en motordrevet avstands-signalomformer til å måle tverrprofilet. Signalomformeren gir strømpulser med spenning som er proporsjonal med avstanden. Signalene behandles slik at skinnehodets tverrprofil kan tegnes opp. Figur 8.16 viser utskrift fra dette måleinstrumentet før (nederst) og etter (øverst) sliping. Målingene presenteres sammen med målprofilet slik at det er enkelt å måle avvikene. | ||

===Overflateruhet=== | |||

Overflateruheten etter sliping bør ikke være for høy av hensyn til støyen som oppstår når togene kjører på en ru overflate. EN-standarden krever at slipeoperatøren tar 6 sammenhengende målinger innenfor ± 10 mm fra skinnehodets senterlinje pr. uke. Målingene skal tas innenfor samme slipefasett. Akseptansekravet som er foreslått er at overflateruheten ikke skal overstige 10 m (Ra) i mer enn 1 av de 6 målingene. | Overflateruheten etter sliping bør ikke være for høy av hensyn til støyen som oppstår når togene kjører på en ru overflate. EN-standarden krever at slipeoperatøren tar 6 sammenhengende målinger innenfor ± 10 mm fra skinnehodets senterlinje pr. uke. Målingene skal tas innenfor samme slipefasett. Akseptansekravet som er foreslått er at overflateruheten ikke skal overstige 10 m (Ra) i mer enn 1 av de 6 målingene. | ||

| Linje 493: | Linje 473: | ||

==Slipestrategi== | ==Slipestrategi== | ||

[[Fil:SkinneslipingFig8.17.png|thumb|300px|Figur 8.17: Slipestrategier]] | |||

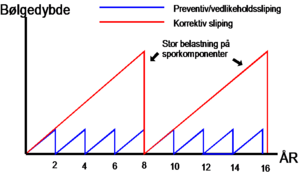

Det refereres ofte til to typer, eller «filosofier», for skinnesliping: | Det refereres ofte til to typer, eller «filosofier», for skinnesliping: | ||

*Preventiv sliping (evt. vedlikeholdssliping) som vil si sliping før problemene oppstår. Slipeintervallene kan være basert på krav til støy, på trafikkbelastningen (et visst antall mill.br. tonn), kurveradius, erfaring med strekningen mhp. når problemer tidligere har oppstått etc. Ved preventiv sliping vil slipetoget ha få passeringer, og slipingen gjøres raskere og billigere enn dersom defektene hadde vært større. | *Preventiv sliping (evt. vedlikeholdssliping) som vil si sliping før problemene oppstår. Slipeintervallene kan være basert på krav til støy, på trafikkbelastningen (et visst antall mill.br. tonn), kurveradius, erfaring med strekningen mhp. når problemer tidligere har oppstått etc. Ved preventiv sliping vil slipetoget ha få passeringer, og slipingen gjøres raskere og billigere enn dersom defektene hadde vært større. | ||

| Linje 500: | Linje 481: | ||

Over tid kan vi grovt si at vi trenger det samme slipearbeidet enten vi velger preventiv eller korrektiv slipestrategi. Ved en korrektiv slipestrategi vil vi imidlertid ha lengre tidsperioder med relativt store bølgeamplituder. I disse periodene vil vi få en langt større belastning på sporkomponentene enn ved preventiv sliping der bølgeamplitudene hele tiden holdes på et lavt nivå. På lang sikt er det derfor liten tvil om at en preventiv slipestrategi er billigere når vi tar med alle kostnader knyttet til sporvedlikehold. | Over tid kan vi grovt si at vi trenger det samme slipearbeidet enten vi velger preventiv eller korrektiv slipestrategi. Ved en korrektiv slipestrategi vil vi imidlertid ha lengre tidsperioder med relativt store bølgeamplituder. I disse periodene vil vi få en langt større belastning på sporkomponentene enn ved preventiv sliping der bølgeamplitudene hele tiden holdes på et lavt nivå. På lang sikt er det derfor liten tvil om at en preventiv slipestrategi er billigere når vi tar med alle kostnader knyttet til sporvedlikehold. | ||

==Litteraturhenvisninger== | ==Litteraturhenvisninger== | ||

Siste sideversjon per 25. feb. 2015 kl. 14:19

__NUMBEREDHEADINGS__

Innledning

Sliping av skinner foretas i hovedsak for å forlenge levetiden på skinner og andre sporkomponenter, samt det rullende materiell. Sliping utføres for å forhindre utvikling av bølger og andre slitasjeskader på skinnene, som overflateutmatning og utvalsing av tverrprofilet.

Sliping er også viktig for å redusere støy og vibrasjoner mot omgivelsene.

Bølgedannelse kan ha flere årsaker, men det vanligste i Norge er korte bølger på innerstrengen i skarpe kurver. Overflateutmatningsdefekter kan f.eks være «kjørekantsprekker» (head-checks), som etter en tids trafikkbelastning kan gi avskallinger og sprekktilvekst i dypet, noe som øker risikoen for skinnebrudd.

Konsekvensene av skadene er økt nedbrytning av spor og sporkomponenter, skader på rullende materiell, nedbrytning av ballast, økt støy og vibrasjoner og økt energiforbruk.

Det gjelder å redusere/minske skadelige overflatedefekter eller å skape en gunstigere kontakt mellom hjul og skinne, for å forlenge tiden innen problemene oppstår eller har fått for stort omfang. Dette kan oppnås ved å slipe til bestemt tverrprofil tilstrekkelig ofte.

På nye skinner finnes det et spesielt overflateproblem. Overflatesjiktet på nye skinner består av en allmen overflateruhet og små ujevnheter, et tynt glødeskall (med mindre hardhet) ned til ca. 0.5 mm dyp.

Overflateproblemet på nye skinner kan rettes ved såkalt preventiv sliping. Begrepet preventiv sliping er et forebyggende tiltak for overflateproblem på nye skinner eller for senere å holde tilbakevendende problemer i sjakk.

Omfanget av sliping må veies mot innsparinger pga. lengre levetid for sporkomponenter, lavere vedlikeholds- og utskiftningskostnader for sporet og kostnader til bygging av støyskjermer. Togenes forbedrede komfort og gangegenskaper må også vurderes. Likeså økt levetid og mindre vedlikeholdskostnader hos det rullende materiell.

Skinnens lengdeprofil

De periodiske ujevnhetene som kan observeres på skinnehodet deles opp i rifler, korte bølger og lange bølger.

Alle typene kjennetegnes ved at de dannes ved plastisk deformasjon av skinnhodets overflate, dvs. at stålets flytegrense er oversteget, og at det dannes herdede soner med martensittstruktur. Årsakene til de forskjellige fenomenene er ulike, men felles er at vibrasjoner eller slipp (dvs. at hjulet spinner ørlite) fører til at overflatespenningene i skinnen gått over stålets flytegrense.

Rifler

Rifler har en bølgelengde på 3 - 8 cm og en bølgedybde på 0.02 - 0.4 mm. De forekommer hovedsakelig på rettlinje og i slake kurver. De danner regelmessige mønstre i skinneoverflaten med blanke topper i martensitt og matte bunner mellom riflene. I toppen av en rifle kan hardheten nå opp i ca. 900 HV (Vickers), mens gjennomsnittet er 290 HV, en økning på over 300%.

Rifledannelse er vanlig på baner med høye hastigheter, og er et fenomen som gir svært mye støy og vibrasjoner. I Norge er rifledannelse relativt sjelden.

Rifler opptrer ikke overalt hvor forholdene ellers later til å være like. Hos Deutsche Bahn viser undersøkelser at 12-15% av skinnen danner rifler, hvorav 80% er på rettlinje og 20% i kurver med R > 1000m. Det er mistanke om at et svært stivt spor kan medføre raskere dannelse av rifler.

Initielle ujevnheter

Årsaken til rifledannelse er ennå ikke fullt ut forklart, men det synes som om det kommer av vibrasjoner/resonans pga. små initielle ujevnheter i skinnene som setter hjulsatsen i svingninger. Av den grunn vil det kunne hjelpe å slipe de nye skinnene umiddelbart etter innlegging for å fjerne valsehud og få en jevnere overflate.

Korte bølger

Korte bølger har en bølgelengde på 8-30 cm og en bølgedybde på 0.1 - 1.2 mm. De forekommer i innerstrengen i skarpe kurver (R < 600 m). Alvorlige bølgedannelser skjer i kurver med R < 350-400 m.

På grunn av kurvaturen i Norge er korte bølger svært vanlige, og er et stort problem på flere baner. De induserer kraftige vibrasjoner i hjulsatsene som øker kreftene i overbygningen vesentlig.

«Rulleslipp» i kurver

Årsaken til korte bølger er «rulleslipp» i kurver. Jernbanemateriell er utstyrt med koniske hjul og en stiv aksel som styrer hjulsatsen langs skinnene. Dersom hjulsatsen forskyver seg sideveis, vil rulleradiusen bli forskjellig for de to hjulene og hjulsatsen forsøker å sentrere seg på nytt. I slake kurver vil denne forskjellen i hjulradius kompenseres med den forskjellige lengden de to hjulene skal tilbakelegge, og hjulsatsen kan rulle fritt gjennom kurven (uten flenskontakt).

Er kurvens radius derimot skarpere enn ca. 600 m, klarer ikke rulleradiusdifferansen å utligne forskjellen i lengde mellom de to strengene. Et av hjulene må «slippe» (eller spinne) for at hjulsatsen skal kunne komme gjennom kurven. Dette skjer periodisk hver gang horisontalkraften blir større enn friksjonskraften, bl.a. som følge av torsjon i akselen. Kontaktspenningene hjul/skinne blir så store at stålet flyter.

Bortsett fra i kurver, kan korte bølger også oppstå andre steder hvor materiellet settes i vibrasjon, f.eks. på steder hvor sporets elastisitet er ujevn, hvor en skifter fra skinner med en strekkfasthet til en annen, ved lave isolerte skjøter, ved sporveksler, ved brukar eller ved sveiste skjøter med dårlig geometri.

Skinner med stor strekkfasthet kan utsette dannelsen av korte bølger. Det kan være en del å vinne på ha skinner med høy strekkfasthet på innerstrengen.

Lange bølger

Elliptiske valser

Lange bølger har en bølgelengde på 0.25 - 2.0 m og en bølgedybde på 0.5 - 5 mm. Lange bølger er en produksjonsfeil som skyldes at valsene som valser skinnene ikke er helt sirkelrunde. Dersom kontrollen med rullene ikke er god nok, vil de kunne bli elliptiske og dermed lage en liten periodisk ujevnhet i skinnene. Under påvirkning av det rullende materiellet blir så disse gradvis dypere. I tillegg kan lange bølger forekomme på baner som bare blir trafikkert av én type materiell hvor alle tog setter sporet i like vibrasjoner.

Ruhet

Slipe-riper

Ruhet brukes i litteraturen både om overflatedefekter med bølgelengder i størrelsesorden < 10 mm og om bølgedannelse. Ruhet brukes også om slipe-«ripene» som oppstår ved sliping, dette er ikke en defekt i seg selv, men må holdes innen visse grenser.

Ruhets-parametre:

- Ra = aritmetisk middelverdi av overflateprofilet over en gitt målelengde

- Ry = største enkelt topp- til bunnverdi innen målelengden

- Rz(DIN) = middel av største topp- til bunnverdi av fem delmålelengder.

Begrepet ruhet brukes ofte i støysammenheng.

Nedbrytende effekter fra rifler og bølger

Togtrafikken forårsaker krefter som påvirker overbygningen på forskjellige måter. Belastningen kan deles opp i en statisk, en kvasistatisk og en dynamisk del.

Kvasistatiske og dynamiske krefter øker med hastigheten. Den statiske lasten utgjøres av aksellasten, mens de kvasistatiske skyldes omlagringer av hjullasten i forbindelse med kjøring gjennom kurver. På grunn av omlagring fra innerstreng til ytterstreng ved kjøring gjennom en kurve fås endrede vertikallaster og sidekrefter mot skinnene.

Den dynamiske lasten kan deles opp i impulslast og vibrasjonslast. Impulslaster skyldes ujevnheter i skinnenes overflate eller at hjulene ikke er helt runde. Impulslastene kan være meget høye. Målinger har vist opp til 2.5 ganger den statiske aksellasten. Vibrasjonslaster kan ha flere ulike årsaker. Det rullende materiellet i seg selv kan indusere vibrasjoner eller det kan være rifler og bølger på skinneoverflaten som induserer vibrasjoner, eller det skyldes svillene. Svillene ligger med en viss avstand fra hverandre og gir en noe ulik elastisitet i sporets lengderetning.

Rifler og bølger (og andre ikke periodiske ujevnheter i sporet) gir kraftige påvirkninger av spor og materiell pga. økte dynamiske krefter og vibrasjoner. Dette fører bl.a. til kortere levetid på sporets komponenter og på sporjusteringen, slitasje på rullende materiell, dårligere komfort, økt støy og økt energiforbruk.

Impulslaster

Impulslaster som skyldes rifler og bølger har tydelig innflytelse på nedbrytningen av hele overbygningen. Dette kan observeres på steder som har slike feil, der det sannsynligvis vil finnes stor slitasje på sviller/befestigelse og nedbrytning av ballasten som følge av de store kreftene som oppstår.

Vibrasjons-laster

Vibrasjonslastene i sporet som følge av rifler og bølger kan også bli meget store og bidra sterkt til nedbrytning av sporets komponenter. Både skinner, befestigelse, sviller og ballast utsettes for store krefter. Dersom de angripende kreftene har en frekvens som er lik konstruksjonens egenfrekvens, kan det dessuten oppstå en risiko for resonans. Dette kan medføre sprekkdannelser i betongsviller. Vibrasjonslaster kan også gi «flyt» i ballasten. Dette betyr at ballasten flytter seg litt for hver togpassering og sporets justeringsstandard vil raskt nedbrytes.

Frosset spor

Bølger med stor stigning (f.eks. korte og dype bølger) på hard grunn, kan gi spesielt høye tilleggskrefter, under slike forhold kan tilleggskraften kan komme opp i over 300kN. «Hard grunn» forekommer mye i Norge pga. frosset spor vinterstid, samt tilnærmet også i fjellskjæringer etc. sommerstid.

Rifler og bølger har altså også store økonomiske virkninger i tillegg til virkningen på komforten.

Måling av rifler og bølger

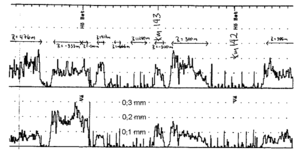

ROV-diagram

To ganger i året foretar Jernbaneverket sporgeometrimålinger Tidligere skjedde dette med «Mauzin -vognen» som nå er utfaset. Diagrammer (ROV-diagrammer) fra disse målingene kan benyttes til å vurdere tilstanden på sporet. ROV-diagrammene måler blant annet bølgedybde og bølgelengde for korte og lange bølger. Eksempler på ROV-diagram (bølgedybde korte bølger) er vist i figur 8.1.

Målevogn for registrering av rifler/bølger leies også ut av slipefirmaet Speno. Denne vognen – SM775 gjør målinger med en hastighet på 60 km/h og med en nøyaktighet på 0.01 mm for korte bølger og 0.1 mm for lange bølger. Disse målingene gir absolutte målinger av bølgedybder og bølgelengder for korte og lange bølger og gjennomsnittsmålinger av bølgedybden. Tverrprofilets form og dets avvik fra et gitt profil blir også målt. Dessuten skrives det ut en oversikt hvor den målte strekningen er gruppert i klasser (1-8) ut fra bølgedybde, dvs. at man får en oversikt over antall km innen de forskjellige klassene. Dette forenkler planleggingen vesentlig og betyr at man kan planlegge antall overfarter mer nøyaktig. De forskjellige klassene fra Speno-diagram er gitt i tabell 8.1

| Klasse | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

|---|---|---|---|---|---|---|---|---|

| Bølgedybde i mm | 0.02 - 0.04 | 0.04 - 0.06 | 0.06 - 0.08 | 0.08 - 0.10 | 0.10 - 0.15 | 0.15 - 0.20 | 0.20 - 0.25 | 0.25 - |

I tillegg til målevognskjøringer, kan observasjoner i sporet fra f.eks strekningsledere, banemannskap, togførere og andre som «kjenner» strekningene, benyttes som supplement til målediagrammene.

«Elektroniske linjaler»

Kvalitet på skinnene mhp. bølgedannelse, kontroll av sliping, geometrikontroll av sveis og retthet av kjøreflate/kjørekant kan også måles lokalt i sporet ved hjelp av håndholdt utstyr, såkalte «elektroniske linjaler».

Skinnens tverrprofil

Skinnens tverrprofil spiller en viktig rolle. Kontakten mellom hjul og skinne bestemmer spenningene på skinneoverflaten og de indre spenningene i skinnen. Unøyaktig kontakt kan forårsake utmatting på hjul og skinne.

Tverrprofilet er viktig for gangen/oppførselen til det rullende materiell. På rett-linje og i slake kurver vil hjulenes konisitet sentrere hjulsatsen slik at ingen av hjulflensene vil berøre skinnehodet. I skarpe kurver derimot ligger hjulflensen på det ledende hjul an mot skinnehodet på den ytre skinnen med en horisontalt rettet kraft. Dette medfører en sideveis slitasje.

Slitasje på skinner og hjul kan minskes gjennom smøring. Smøring er gunstig for å minske slitasjen på skinnene, men mindre slitasje kan gi økte utmatningsproblemer.

Profil sliping / asymmetrisk sliping kan også minske slitasjen sideveis.

Kontaktutmatting

Slitasjen (og evt. bølgedannelsen) står ofte i et balanseforhold til overflateutmatningsskader og evt. andre overflateskader. Slitasjen påvirkes av materialet i hjul og skinner.

Slitasje

Slitasje vil si bortslitning av metall, ved utmatting dannes sprekker i skinnen som resulterer i avskallinger. Både slitasje og utmatting er oftest hovedårsaken til utskiftning av skinner.

Utmatnings-skader

Utmatningsskader kan initieres på tre ulike nivåer i skinnen; på overflaten, like under overflaten og lengre inn i skinnen. Utviklingen kan deles inn i tre stadier,

- sprekker dannes

- tilvekst av sprekkene ved syklisk belastning

- til slutt kan brudd skje.

Til overflateutmatningsskader regnes skader som har startet på overflaten og ned til 10-15 mm under overflaten. Dypere skader er rene indre feil. Avhengig av hvor en sprekk er initiert og i hvilken retning tilveksten skjer, innen brudd eller avskalling inntreffer, gis skaden / defekten ulike navn.

Utmattingsskader på skinnehodet kan være:

- Shelling, som er sprekker som initieres 5-10 mm under overflaten og fører til avskallinger på kjørekanten. Sprekkene kan også bøye av innover i skinnen og forårsake tverrbrudd.

- Kjørekantsprekker (head-checks), som er overflate-initierte, parallelle sprekker ned mot kjørekanten. Avhengig av trafikkens hovedbelastningsretning kan typiske vinkler og avstand mellom sprekkene utvikles.

- spalling, som er et etterfølgende stadie av kjørekantsprekker, da små materialbiter løsner.

- Squat, som er en punktformet overflatefeil som kan få en V-formet sprekktilvekst i dypet, og hvor en mørk flekk ofte syns på overflaten. «Squats» fører til slutt til tverrgående sprekkdannelse som kan føre til skinnebrudd. Årsaken til «squats» er ennå ikke helt avklart.

Du kan finne mer informasjon om utmattingsskader på skinner i L 533, kap. 2, ”Skinner”.

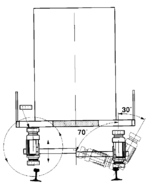

Måling av skinnens tverrprofil

For å vurdere nødvendigheten av å reprofilere skinner er det nødvendig med målinger av skinnens tverrprofil. Dette kan gjøres enten med målevogn (som for eksempel Speno SM 775) eller punktvis med ”håndholdt” måleutstyr.

”Miniproof”

Figur viser ”Miniproof” et måleinstrument som kan brukes til både skinne- og hjulprofilmålinger.

Skinnesliping og skinnehøvling

Planlegging og forberedelser

Planlegging av sliping og høvling har til nå blitt gjort, og gjøres stort sett fremdeles, på grunnlag av målinger fra målevognskjøringer. Ut fra målingene lokaliseres de strekninger hvor bølgedannelsen overstiger gitte krav, og som da vil ha behov for sliping.

Inngreps-kriterier

Ifølge deler av litteraturen, bør dette kravet være rundt 0.1 mm for korte bølger. Andre har strengere krav. Kravene er ofte differensiert alt etter hva slags bane, støyhensyn man setter, etc. Tabell viser inngrepskriterier som er fastlagt i JD532, kap.7.

| Sth (km/h) | Trafikkbelastning (Mbrt/år) | Bølgedybde - korte bølger |

|---|---|---|

| > 160 | 0,06 mm | |

| | ≥4 | 0,06 mm |

| 130≤v≤160 | < 4 | 0,08 mm |

| | ≥2 | 0,08 mm |

| < 130 | < 2 | 0,15 mm |

I de senere årene er det fokusert mer på slipeprogram basert på preventiv sliping, det vil si slipeprogram basert delvis på trafikkbelastning (mill.br.tonn) og ikke bare på visuelle / målbare kriterier. Ved denne metoden elimineres problemene før de oppstår.

Forberedelsene er viktig, f.eks påleggsveising av sår i skinnene (evt. innlegging av skinnekapp), pakking/justering av sporet dersom den geometriske kvaliteten er dårlig. Ved sliping av lange bølger må sporet ha en tilfredsstillende standard, når sliping eller høvling skal gjennomføres dersom resultatet skal bli tilfredsstillende.

Påleggs-sveising

Før sliping iverksettes, bør skinnene på strekningen gås nøye over. Sliping (eller høvling) ikke kan reparere sluresår eller andre større skader i skinneoverflaten. Slike skader fører til store dynamiske påslag i sporkreftene og vil før eller siden ødelegge betongsvillene under den skadede skinnen. Ballastspenningene blir også svært høye på slike steder, noe som fører til nedknusing av ballasten. Før påleggsveising foretas, må en være sikker på at skinnen ikke har fått dypere sprekkdannelser som følge av skadene i overflaten. Har den dypere skader, må det sveises inn skinnekapp.

Brannfare

Sliping om sommeren kan skape store problemer på grunn av brannfaren. Stadige branntilløp senker effektiviteten, samt at man må ha mer ressurser i form av mannskap og maskiner/vannvogner. Baneregion Øst høstet dårlig erfaring med sliping om sommeren i 1994. I rapporten som beskriver forhold i forbindelse med slipingen, konkluderes det med at slipingen om sommeren medførte halvert effektivitet, høy beredskap og tildels store utgifter til brannutrykninger og andre hendelser.

Sliping generelt

Sliping av vanlig spor utføres med slipetog. Slipetogene har et variabelt antall slipesteiner (avhengig av type tog) som sliper skinnehodet og kjørekanten. Etter sliping vil skinnene ha en overflate som er jevnere enn nye skinner og med et profil godt tilpasset hjulet.

Det finnes slipetog med bare 4 slipesteiner beregnet for punktvis innsats, og det finnes noen få tog med over 100 slipesteiner. I Europa er det mest vanlig å anvende slipetog med 16, 32, eller 48 slipesteiner.

Aggressive slipetog

Tidligere var det svært lite metall som ble fjernet ved sliping pr. overfart. Høvling var da et naturlig alternativ dersom det var behov for å fjerne mye metall, f.eks ved mye "skjeggdannelser". Men rundt 1990 kom det såkalte aggressive slipetog på markedet som har en kapasitet på opptil 5 ganger av det tidligere slipetog hadde. I dag regnes derfor sliping som like effektivt som høvling.

Ved sliping er det to legemer i kontakt med hverandre; skinnen og slipesteinen. Det er et mål å oppnå størst mulig abrasiv avvirkning av skinnen i forhold til avvirkning av slipesteinen. Denne balansen er bestemt av type slipestein som anvendes, skinnekvalitet og trykket som slipesteinen utøver mot skinnen.

Slipegraden kan uttrykkes som volumet av skinne som er avvirket dividert på volumet av slipestein som er avvirket. Imidlertid brukes ikke denne uttrykksmåten når man snakker om skinnesliping. I stedet snakker vi om metallavvirkning som en tykkelse (mm). Den andre dimensjonen av volumet er et resultat av slipehastigheten. Disse to dimensjonene (tykkelse og slipehastighet) er avhengig av hverandre. Vi kan grovt si at de er omvendt proporsjonale med hverandre. Ved å senke slipehastigheten øker vi tykkelsen av metallavvirkningen og motsatt. Det er imidlertid begrensninger når det gjelder slipehastighet. Ved for lav hastighet kan vi få lokal overoppheting av skinnen, og ved for høy hastighet vil avvirkningen gå mot 0. Sliping kan utføres med slipehastigheter fra ca. 2 – 10 km/h. Det vanlige er å anvende slipehastigheter mellom 4 og 6 km/h. slipehastighet

Vinkelen mellom slipesteinen og skinneoverflaten har innvirkning på avvirkningen. På overgangen mellom kjøreflate og kjørekant vil slipesteinen berøre et mindre areal av skinneoverflaten. For et gitt avvirkningsvolum får vi dermed større avvirkning målt i dybde. Dessuten vil det mindre arealet føre til at slipesteinen øver et større trykk mot skinneoverflaten, noe som igjen øker avvirkningen.

De aller fleste slipetog har roterende steiner som kan dreies for å profilere skinnene (figur 8.5). Figur 8.6 viser et slipetog med 32 steiner. Det finnes også slipetog med oscillerende steiner. Disse togene kan imidlertid ikke profilere skinnene.

Normalt har slipesteinene en diameter på ca 25 cm og et omdreiningstall på 3600 o/min. Hver slipestein er drevet av en kraftig elektromotor som kan levere en effekt på 20–30 kW.

Støvutvikling I tunneler medfører sliping problemer pga. den store støvutviklingen. Dette fører til at dieselmotorene «kveles». Dessuten er slipestøvet elektrisk ledende pga. av innholdet av metallpartikler, noe som kan føre til problemer med isolasjon av kontaktledningen og av sporet. I de lengre tunnelene må det derfor benyttes slipetog som er utstyrt med et system som suger opp støvet. Dersom ikke slikt utstyr er tilgjengelig, bør det vurderes bruk av høvel i lange tunneler. Bakdelen med slipetog som har støvoppsamlerutstyr er at kapasiteten blir noe mindre enn for tilsvarende tog uten støvoppsamling. I praksis betyr dette at det ofte vil være nødvendig med 1-2 slipepass ekstra med disse togene.

Figur 8.7 viser skjematisk hvordan oppsamling av slipestøv foregår i slipetogene. Ved hjelp av en kraftig turbin-vifte (11) dannes et vakuum i et ”skall” (2) som omkranser skinner og slipesteiner. Slipestøvet suges opp i et filter (6) som skiller ut støvet. Slipestøvet blir liggende i støvoppsamleren (7).

Overflateruhet

Rett etter sliping med slipetog, vil skinnene ha en relativt ru overflate (fig. 8.8) og når tog passerer vil en høre en høyfrekvent støy. Denne overflateruheten forsvinner normalt i løpet av relativt kort tid. Maksimal dybde ligger i området 0.8 - 0.12 m. På baner trafikkeres vesentlig av lett materiell kan imidlertid overflateruheten bli stående relativt lenge. På slike strekninger er det viktig å unngå for høy overflateruhet.

Vi skiller gjerne mellom følgende former for sliping:

- Preventiv / vedlikeholdssliping

- Korrektiv sliping

- Profilsliping

Profilsliping utføres som regel sammen med korrektiv sliping

Preventiv sliping / vedlikeholdssliping

På nye skinner finnes det et spesielt overflateproblem. Overflatesjiktet på nye skinner består av små ujevnheter, samt et tynt glødeskall (med mindre hardhet) ned til ca. 0.5 mm dyp.

Begrepet preventiv sliping er et forebyggende tiltak for overflateproblem på nye skinner eller for senere på brukte skinner å holde tilbakevendende problemer i sjakk, altså fjerne problemene før de oppstår. Ved sliping av nye skinner forlenges initieringstiden for bølgedannelse og andre overflate-defekter. Dessuten kan skinneprofil i sporet justeres. For å rette på / løse problemene bør man, foruten å slipe nye skinner, slipe ofte men lite. Jo større og dypere feilene er, jo flere passeringer med slipetoget kreves. Nødvendig frekvens for sliping er avhengig av bl.a. trafikkbelastning, hastighet og aksellast.

Studier ved den tyske jernbanen (DB) har vist at preventivt slipte skinner nådde inngrepskriteriet / tidspunktet for korrektiv sliping 60 mill.br.tonn (Mbt) senere enn skinner hvor det ikke er utført preventiv sliping.

Korrektiv sliping

Korrektiv sliping utføres der hvor det konstateres litt større problemer, altså hvor det er observert eller målt bølgedannelse eller andre defekter. Korrektiv sliping er mer en form for reparasjon i forhold til preventiv sliping / vedlikeholdssliping. Ved korrektiv sliping er det som regel nødvendig med mange slipepass (4-10) for å slipe vekk bølgedannelsene.

Avvirkning

Når man sliper korte bølger vil slipesteinene ”danne bro” over bølgelengdene. Etter noen slipepassasjer (avhengig av bølgeamplituder) vil bølgedannelsene være borte. Avvirkningen målt i dybde vil ikke være den samme for hvert slipepass. De første slipepassene vil ha en høyere avvirkning fordi slipesteinene bare vil angripe toppene av bølgeformasjonen. Forholdet mellom dybde og volum blir dermed høyt. Når bølgehøyden minker møter slipesteinene mer metall slik at avvirkningen blir lavere. For 32-steners slipetog kan vi regne med en gjennomsnittlig avvirkning på opp til 0,25 mm ved en slipehastighet på 6 km/h.

Sliping av lange bølger

Ved sliping av lange bølger kreves det en annen slipeteknikk enn for korte bølger. Mens man for korte bølger lar slipesteinene jobbe uavhengig av hverandre, må man låse slipesteinene til hverandre i vertikalplanet ved sliping av lange bølger (figur 8.9).

Profilsliping

Som regel slipes skinnene slik at det opprinnelige profilet gjenopprettes i størst mulig grad slik at effektiv konisitet og dermed togenes gangdynamikk blir best mulig.

I noen tilfeller er det imidlertid mer gunstig å slipe til et annet profil enn det skinnen opprinnelig ble valset til. Dette gjelder f.eks. når man ønsker å tilpasse skinnene til en type hjul som har karakteristiske slitasjeprofiler, eller, som nevnt under, for å redusere slitasje og kontaktutmatting.

Asymmetrisk sliping

Skinner kan slipes med såkalte asymmetriske profiler. Asymmetrisk sliping utføres i skarpe kurver for å få en mest mulig gunstig kontaktflate mellom hjul og skinne. Dette vil gi mindre sideveis slitasje / flensslitasje på skinnen og redusere slippeffekten på innerstrengen.

Målet med metoden er å kontrollere hjulets kontaktpunkt på skinnen. Metoden går i korthet ut på å slipe de steder på skinneoverflaten hvor det ikke ønskes kontakt mellom hjul og skinne. Det vil si at skinnene slipes slik at rullediameteren blir størst mulig på ytre skinne og minst mulig på indre skinne (figur 8.10).

Profiler mot kontaktutmatting

Kontakt-spenninger

De fleste skinneprofiler blir valset med en relativt liten radius i overgangen mellom kjøreflate og kjørekant (R=13 mm). Denne noe “spisse” overgangen forårsaker ofte en svært liten kontaktpunktflate mellom hjul og skinne i ytterstreng i kurver. En liten kontaktpunktflate skaper enorme kontaktspenninger som igjen gir opphav til utmattingsskader som kjørekantsprekker og avskallinger.

Ved å slipe vekk noe av “hjørnet” mellom kjøreflate og kjørekant får vi fordelt kreftene fra hjulet på en større kontaktflate slik at kontaktspenningene blir mindre (figur 8.11). Dessuten fjernes utmattet materiale. Ved å fjerne materiale på denne måten vil det i skarpe kurver oppstå to kontaktpunkter mellom skinne og hjul. Denne to-punkt kontakten kan ha negativ innflytelse på hvordan boggiene styres gjennom kurvene, med økende sideslitasje som resultat. Sliping som medfører to-punkts-kontakt bør ikke anvendes på steder hvor sideslitasje er den begrensende faktor for skinnenes levetid.

På strekningen Kiruna - Riksgrensen har det i lengre tid vært store problemer med head checks, spalling og shelling. Strekningen har relativt store kurveradier og små problem med sideslitasje (overveiende 1100 skinner). Dette i kombinasjon med relativt bra smøring og tunge aksellaster har gitt store kontaktutmattingsproblem.

For å forebygge kontaktutmatting prøver man å slipe et skinneprofil på ytterstrengen i kurvene med stor avlastning på kjørekanten (ca 2-3 mm material tas bort på det meste). Det tilstrebes å slipe til et profil som ligner mest mulig på det naturlige slitasjeprofilet i kurver på strekningen. Figur 8.12 viser et typisk slitasjeprofil på Malmbanan, mens figur 8.13 viser målprofilet som det slipes til. Begge profilene er vist sammen med et nytt BV50 profil Rettstrekninger og innerstrengen slipes til normalt BV 50 profil.

Resultatet av slipingen har vært svært positivt. Større overflateskader av type spalling har nesten helt opphørt. Head checks finnes, men tilveksten synes å ha stoppet der de forekommer. Den gjentatte slipingen (årlig) har redusert det årlige behovet for skinnebytte til ca 1/3 av det normale. Videre har det vist seg å være av stor betydning å identifisere et profil som virkelig gir avlastning på kjørekanten samt å se til at det skapes med stor nøyaktighet (små toleranser er nødvendig). Hvis ikke får ikke slipingen full effekt. Dette krever mye av bestilleren men kan vise seg å bli svært kostnadseffektivt.

Sliping av sporveksler

Rifler og bølger vil også opptre i sporveksler som på fri linje. Normalt anvendes de samme inngrepskriterier for sliping i sporveksler som for fri linje. Det er imidlertid ikke mulig å slipe hele sporvekselen. F.eks må slipesteinene løftes i skinnekrysset. Figur 8.14 viser hvilke restriksjoner som gjelder ved sporvekselsliping.

Ved å bruke slipesteiner med mindre diameter enn hva som er vanlig ved sliping på fri linje er det mulig med full reprofilering av kjøreskinnene forbi ledeskinnene og stokkskinner ved fraliggende tunge.

Sliping av stokkskinnen

Ved fraliggende tunge kan stokkskinnen reprofileres fullstendig. Ved tilliggende tunge kan man derimot ikke profilere utsiden av stokkskinnen. Slipesteiner som er vinklet for sliping på stokkskinnens utside må løftes over partiet der hjulet går over fra tunge til stokkskinne. Dette området kan slipes senere ved omlegging av sporvekselen.

Sliping av krysspiss

Det er vanlig å løfte slipesteinene over området rundt krysspiss og vingeskinne. Dette gjøres for å unngå at slipesteinene støter mot krysspissen. Sliping av krysspiss kan derimot utføres når slipingen starter fra bakkant der man sliper med spissen. Sliping av krysspiss er imidlertid vanskelig delvis pga. at spissens form gjør det vanskelig å holde korrekt trykk på slipesteinene og delvis pga. at krysspissen skal ha bestemte ramper.

Ved sporvekselsliping er det vanlig å bruke mindre slipeenheter enn for sliping på fri linje. Figur 8.15 viser en slipemaskin spesielt tilegnet sporvekselsliping.

Høvling

Høvling kan brukes til å fjerne rifler og bølger, men metoden er sannsynligvis mest aktuell i forbindelse med full reprofilering av oversiden av skinnehodet (pga. utvalsing, «shelling» eller ekstrem bølgedannelse).

Resultatet etter høvlingen blir som regel bra, men overflatekvaliteten (jevnheten) blir noe dårligere enn ved sliping. Er kravene meget høye, kan høvlingen kombineres med sliping av sporet umiddelbart etter høvling. Vanligvis er imidlertid høvling godt nok alene og bør vurderes når det er mye metall som skal fjernes, samt ved virkelig dårlig tilstand slik at skinnen må reprofileres.

Oppfølging og dokumentasjon

For at skinnesliping/høvling skal være effektivt, er det helt avgjørende at resultatet etter sliping er tilfredsstillende. Dersom ikke slipingen er skikkelig utført, kan en få en rask gjenvekst, og slipingen vil være nærmest «bortkastet».Det er derfor viktig at resultatet etter sliping kan dokumenteres.

De fleste jernbaneforvaltninger stiller bestemte krav til hvordan skinnene skal se ut etter sliping. Det stilles krav til skinnens lengdeprofil, tverrprofil og overflateruhet. Det europeiske standardiseringsorganet CEN arbeider for tiden med en serie standarder for jernbanerelaterte utstyr og tjenester (Railway applications). En av disse standardene omhandler akseptansekrav etter sliping og høvling.

Lengdeprofil

Tabell 8.3 viser akseptansegrensene som er foreslått i den nye euronormen. Standarden krever slipeoperatøren utfører kontinuerlige målinger etter siste slipepass. Målingene skal filtreres for å vise bølgehøyder innenfor flere bølgelengdeområder. Målingene kan presenteres enten som gjennomsnittlig bevegelig RMS – amplituder eller som gjennomsnittlig topp til topp amplituder. Kjøperen av slipetjeneste kan velge mellom to standarder (A og B). Det tillates innenfor hver standard at en viss prosentandel av målingene overstiger akseptansegrensene.

| Bølgelengde område [mm] | Bølgelengde område [mm] | Bølgelengde område [mm] | Bølgelengde område [mm] | |

|---|---|---|---|---|

| 10-30 | 30-100 | 100-300 | 300-1000 | |

| Målebasis lengde [m] | 0,6 | 0,6 | 1 | 5 |

| gj.snitt bevegelig RMS amplitude | 0,004 | 0,004 | 0,012 | 0,04 |

| topp-topp gj.snitt bevegelig amplitude [mm] | 0,010 | 0,010 | 0,030 | 0,10 |

| Maks overskridelse – Standard A | 5% | 5% | 5% | 10% |

| Maks overskridelse – Standard B | 10% | 10% |

De fleste større slipetog har akselerometerbasert måleutstyr for lengdeprofil ombord i toget. Men målingene kan også utføres ved hjelp av små manuelle traller.

Tverrprofil

Før sliping må kjøperen definere et målprofil som det skal slipes til. Dette kan være et standard skinneprofil, f.eks UIC60, eller et spesialprofil for å motvirke slitasje eller kontaktutmatting. EN-standarden krever at slipeoperatøren skal utføres min. 1 tverrprofilmåling for hver 500 meter som er slipt. Tabell 8.4 viser akseptansegrenser som er foreslått for tverrprofil etter sliping

| Avvik fra målprofil - variasjonsbredde | Avvik fra målprofil - variasjonsbredde | Avvik fra målprofil - variasjonsbredde | |

|---|---|---|---|

| Kval.standard | 0,6 mm | 1,0 mm | 1,7 mm |

| Q | 80% | 100% | 100% |

| R | (-) | 80% | 100% |

| S | (-) | (-) | 80% |

For tverrprofilet kan kjøperen velge mellom 3 standarder (Q,R og S). I den strengeste standarden skal min. 80% av målingene ligge innenfor en variasjonsbredde på 0,6 mm i forhold til målprofilet og alle målinger skal ligge innenfor en variasjonsbredde på 1,0 mm i forhold til målprofilet.

Kjøperen definerer før sliping hvordan toleransene skal settes innefor hver variasjonsbredde. For variasjonsbredde 0,6 mm kan toleransene settes til for eksempel ± 0,3 mm, eller f.eks –0,4 mm / + 0,2 mm. Toleransene angir her maks. tillatt avvik mellom målprofil og slipt profil målt normalt på tangenten til målprofilet.

Noen få slipetog har måleutstyr for tverrprofilmålinger om bord i toget. Det vanlige er å benytte håndholdt utstyr som for eksempel ”miniproof” som er vist i avsnitt 3.2. Speno anvender en motordrevet avstands-signalomformer til å måle tverrprofilet. Signalomformeren gir strømpulser med spenning som er proporsjonal med avstanden. Signalene behandles slik at skinnehodets tverrprofil kan tegnes opp. Figur 8.16 viser utskrift fra dette måleinstrumentet før (nederst) og etter (øverst) sliping. Målingene presenteres sammen med målprofilet slik at det er enkelt å måle avvikene.

Overflateruhet

Overflateruheten etter sliping bør ikke være for høy av hensyn til støyen som oppstår når togene kjører på en ru overflate. EN-standarden krever at slipeoperatøren tar 6 sammenhengende målinger innenfor ± 10 mm fra skinnehodets senterlinje pr. uke. Målingene skal tas innenfor samme slipefasett. Akseptansekravet som er foreslått er at overflateruheten ikke skal overstige 10 m (Ra) i mer enn 1 av de 6 målingene.

Effekter av sliping og høvling

Skinner

Skinner skal normalt bare byttes ut fordi de er nedslitte eller pga. utmatting, dvs. at grensen for slitasje eller utmatting er nådd. På dette tidspunktet har bruddfrekvensen økt utover det som er akseptabelt og arbeidet med stikkbytte av skinner blir så stort at det ikke lenger er økonomisk forsvarlig.

Forventet levetid

Forventet levetid for skinner antas å ligge i området 250 - 500 mill.br.tonn (Mbt). Imidlertid påvirkes dette av skinneprofil, stålkvalitet, kurvatur og andel tunge aksler. De ekstra dynamiske kreftene som forårsakes av rifler og bølger fører til en reduksjon av skinnenes utmatningsliv og dermed må skinnene byttes ut tidligere enn nødvendig.

Kontakt-utmatting

I Amerika har man mange tungtransportbaner med høye aksellaster, noe som fører til problemer med kontaktutmatting. Erfaringer fra jernbanen BN (Burlington Northern, USA), viste økte levetider for skinnene etter at det ble satt igang slipeprogram (profil sliping) for jernbanen. I 1981 hadde BN en forventet levetid på 650 - 750 Mbt for skinner på rettlinje. I kurver var forventet levetid på 300-350 Mbt for standard «carbon rail» i kurver med radius på ca. 1500 m, 175-200 Mbt for kurver med radius på ca. 800 m, og 125-150 Mbt for kurver med radius på ca. 500 m, lagt med «premium rail».

I 1989-90 var forventet levetid for skinnene økt til 800-1400 Mbt for rettlinje, 800-1100 Mbt for kurver med R = ca. 1500 m, med «carbon rail». For «premium, head-hardened/fully treated heat rail», forventes levetider på 500-700 Mbt for kurver med R ca. 800 m og 300-500 Mbt for kurver med R lik ca. 500 m. I den samme perioden økte den årlige trafikkbelastningen fra ca. 50 Mbt til 150 Mbt, samt at aksellasten også økte.

Andre sporkomponenter

Generelt kan det sies at sliping betyr mindre vibrasjoner og lavere påkjenninger i sporet og at dette betyr en forlengelse av levetiden på komponentene.

Befestigelsen

Den eksakte gevinsten for befestigelsen er ikke godt dokumentert, men spesielt for plastdelene kan det vises at levetiden øker kraftig. På strekningen Eidsvoll - Hamar var det før sliping store problemer med slitasje på isolatorene, etter sliping forsvant disse problemene så å si helt. I Tyskland er det observert flere tilfeller av brudd i skruene på tresviller på riflepartier.

Betongsviller

Spesielt for betongsviller gjelder at rifler/bølger har en sterkt nedbrytende effekt. Dette gjelder spesielt der hvor det er dårlig ballast eller for tynt ballastlag på hard undergrunn.

På grunnlag av tidligere erfaringer stipuleres derfor øket forventet levetid for mellomlegg/isolator til ca. 5 år (fra 15 til 20 år) og for sviller med ca. 5 år (avhengig av svilletypen). Anslagene er grove, samt at trafikkbelastning, kurvatur osv. vil påvirke levetidene betydelig.

Ballasten

Når det gjelder ballasten, er denne flere steder sterkt utsatt for nedknusing pga. overbelastning. Ved sliping dempes disse belastningene og erfaringer viser at problemene minsker betraktelig. Forsøk på tallfesting er svært vanskelig og usikkert, men ved sliping av skinner antydes likevel at intervallet for rensing gjennomsnittlig kan økes med ca. 5 år (fra 25 til 30 år).

Sporets justering

Tilleggskreftene fra rifler/bølger fører til større påkjenninger og dermed større setninger i ballasten. Vibrasjonene ved enkelte frekvenser kan også medføre resonansfenomener som fører til at steinene i ballasten flyter. Undersøkelser hos SNCF (Frankrike) har vist at justeringsintervallene har blitt forlenget med opptil 50% etter sliping. Erfaringstall fra Baneavdelingen i det tidligere Hamar distrikt kan tyde på en enda større forlengelse

Rullende materiell

Dårlig tilpasning hjul/skinne pga. flate skinner vil ha betydning for det rullende materiellets løpeegenskaper ved høye hastigheter, samt at unøyaktig kontakt hjul/skinne kan forårsake utmatting på hjul og skinne.

Siden det rullende materiellet benyttes både på strekninger med og uten sliping er det vanskelig å fremskaffe tall for disse virkningene. Undersøkelser ved SNCF har imidlertid vist at akselerasjonene i akselboksen minsket med en faktor på 3.5 (fra 25g til 7g, g = tyngdens akselerasjon) etter sliping av sporet. Dette vil ha stor betydning for slitasjen i boggier mv.

Komfort

Mindre vibrasjoner og støy i vognkassen har stor betydning for passasjerenes komfort. Vibrasjoner medfører tretthet, og støy fra rifler/bølger er større enn vanlig støy fra hjul/skinne. Skinnesliping er antageligvis er den mest effektive måten å redusere støy og vibrasjoner for passasjerene i toget.

Støy

Spor med rifler/bølger har et betydelig høyere støynivå enn spor uten disse defekter. I kurver med korte bølger kan dette medføre en økning av støynivået på 10-15 dB, dvs. mer enn en fordobling. Støyskjermer på 2 meter i 4 m avstand fra spor reduserer støynivået med 9-10 dB. Støyproblematikk inntreffer oftest når rifler er hovedproblemet. I Tyskland utføres mye sliping mot støy, spesielt pga. rifledannelse.

En undersøkelse ble utført i 1983 - 84 på Dovrebanen ved Mostu Gård, sør for Strandlykkja stasjon. Skinnene her var slitte og ujevne, og skulle slipes først og fremst pga. uakseptable vibrasjoner i passerende tog. Målinger før og etter sliping viste at det var en klar reduksjon av lavfrekvent støy, mest for passasjertog med støyreduksjon på 4 - 11 dB

DSB har i et støyteknisk analyseprosjekt utført en mengde målinger på støyeffekt fra rifler/bølger på skinnene. Målinger ble foretatt inne i ICE-tog og i Bn-vogner på stekningene Århus - Langå, Aalborg - Brønderslav og Roskilde - Slagelse. Målingene ble utført ved hastighetene 80, 100, 120, 150 og 180 km/t. Støynivået på nyslipte spor lå mellom 55 og 65 dB(A) voksende til 70 - 75 dB(A) på meget riflete spor. På sterkt riflete spor var støynivået over 90 dB(A) på påstigningsperrongen i Bn-vognene.

I IC3-togets førerrom er det konstatert stigning i støynivået på 10 dB(A) fra skinnekvalitet (klasse) 1 til 5, dvs. fra bølgedybde 0.02-0.04 mm til 0.10-0.15 mm. En god skinnekvalitet oppleves altså som mer enn en halvering av støyen i førerrommet. Støyen ved kjøring på betongsviller ble målt til 8 - 10 dB(A) lavere enn kjøring på tresviller. I DSBs støytekniske analyseprosjekt ble det også vurdert om det ville være ytterligere å hente ved enda strengere inngrepskriterier. Men hoveddelen av støyen som skyldes skinner, opptrer først fra klasse 3 (bølgedybde 0.06 - 0.08 mm) og oppover, så effekten av enda hyppigere slipinger ble i denne undersøkelsen ansett som lav.

Flere andre artikler/undersøkelser konkluderer også med at en kan oppnå en reduksjon på opptil 10 dB etter sliping, hvilket oppleves som halvering av støynivået, eller støyreduksjon tilsvarende en støyskjerm.

Slipestrategi

Det refereres ofte til to typer, eller «filosofier», for skinnesliping:

- Preventiv sliping (evt. vedlikeholdssliping) som vil si sliping før problemene oppstår. Slipeintervallene kan være basert på krav til støy, på trafikkbelastningen (et visst antall mill.br. tonn), kurveradius, erfaring med strekningen mhp. når problemer tidligere har oppstått etc. Ved preventiv sliping vil slipetoget ha få passeringer, og slipingen gjøres raskere og billigere enn dersom defektene hadde vært større.

- Korrektiv sliping som utføres når det allerede har oppstått problemer, eller ved bestemte inngrepskriterier, så som bølgedybde, støypåvirkning eller krav til komfort.

Typisk for korrektiv sliping er lange tidsintervaller mellom hver sliping. Men det betyr ikke at kostnadene til sliping blir redusert i forhold til preventiv sliping. Når det går lang tid mellom hver gang sliping blir utført blir bølgeamplitudene større, slik at slipetoget trenger flere passasjer for å slipe vekk bølge-formasjonene.

Over tid kan vi grovt si at vi trenger det samme slipearbeidet enten vi velger preventiv eller korrektiv slipestrategi. Ved en korrektiv slipestrategi vil vi imidlertid ha lengre tidsperioder med relativt store bølgeamplituder. I disse periodene vil vi få en langt større belastning på sporkomponentene enn ved preventiv sliping der bølgeamplitudene hele tiden holdes på et lavt nivå. På lang sikt er det derfor liten tvil om at en preventiv slipestrategi er billigere når vi tar med alle kostnader knyttet til sporvedlikehold.

Litteraturhenvisninger

1. NSB Infrastruktur teknisk kontor - Strategi for skinnesliping i NSB - 1996

2. Dr Wolfgang Schöch – Speno international and rail rectification

3. NBS – rapport – Sliping som preventivt virkemiddel mot kontaktutmatting

4. Jernbaneverkets tekniske regelverk – JD532 – Overbygning, vedlikehold

5. Diverse teknisk informasjon fra Loram Rail Inc. og Speno International