Nedbrytningsmekanismer: Forskjell mellom sideversjoner

(lagt inn mellomrom) |

|||

| (9 mellomliggende versjoner av 3 brukere er ikke vist) | |||

| Linje 34: | Linje 34: | ||

Som eksempel på en enkel lineær modell kan vi tenke oss følgende: Vi ser på permanent vertikal deformasjon i sporet målt i mm. Denne vertikale deformasjonen vil da være virkningen, eller nedbrytningssymptomet, som vi kan observere i sporet. En nærliggende forklaring er at det er trafikken, målt i million bruttotonn (MBrt), som er årsaken til denne deformasjonen. Etter å ha målt hvordan den vertikale deformasjonen utvikler seg over ei viss tid, og samtidig har data over passert trafikk (MBrt), kan vi regne ut nedbrytningshastigheten, i dette tilfellet den vertikale deformasjonshastigheten. La oss si at deformasjonshastigheten er 5 mm/MBrt. Alternativt kan denne regnes om til 0,2 MBrt/mm i nedbrytningsmotstand (i dette tilfellet deformasjonsmotstand). Legger vi en lineær modell til grunn, og bruker dataene ovenfor, kan vi regne ut hvor stor deformasjonen vil bli etter f.eks. 4 MBrt: | Som eksempel på en enkel lineær modell kan vi tenke oss følgende: Vi ser på permanent vertikal deformasjon i sporet målt i mm. Denne vertikale deformasjonen vil da være virkningen, eller nedbrytningssymptomet, som vi kan observere i sporet. En nærliggende forklaring er at det er trafikken, målt i million bruttotonn (MBrt), som er årsaken til denne deformasjonen. Etter å ha målt hvordan den vertikale deformasjonen utvikler seg over ei viss tid, og samtidig har data over passert trafikk (MBrt), kan vi regne ut nedbrytningshastigheten, i dette tilfellet den vertikale deformasjonshastigheten. La oss si at deformasjonshastigheten er 5 mm/MBrt. Alternativt kan denne regnes om til 0,2 MBrt/mm i nedbrytningsmotstand (i dette tilfellet deformasjonsmotstand). Legger vi en lineær modell til grunn, og bruker dataene ovenfor, kan vi regne ut hvor stor deformasjonen vil bli etter f.eks. 4 MBrt: | ||

Deformasjon= Def. hast*Trafikk = 5 mm/MBrt*4 MBrt= 20 mm | Deformasjon = Def. hast*Trafikk = 5 mm/MBrt*4 MBrt = 20 mm | ||

Alternativt med deformasjonsmotstand: | Alternativt med deformasjonsmotstand: | ||

Deformasjon= Trafikk/Def. motst.=4 MBrt/ 0,2 MBrt/mm = 20 | Deformasjon = Trafikk/Def. motst. = 4 MBrt/ 0,2 MBrt/mm = 20 mm | ||

Eksemplet ovenfor er bare ment som en illustrasjon på hvordan man går fram dersom den aktuelle nedbrytningen var lineær. | Eksemplet ovenfor er bare ment som en illustrasjon på hvordan man går fram dersom den aktuelle nedbrytningen var lineær. | ||

| Linje 146: | Linje 146: | ||

===Skinner, skinneskjøter og sporveksler=== | ===Skinner, skinneskjøter og sporveksler=== | ||

Skinnene kan sies å være den mest sentrale komponenten i overbygningen med funksjon som kjøreflate, kjørekant og elektrisk leder i tillegg til fordeling og overføring av krefter nedover i overbygningen (se også L533 kap. 2 Skinner). | Skinnene kan sies å være den mest sentrale komponenten i overbygningen med funksjon som kjøreflate, kjørekant og elektrisk leder i tillegg til fordeling og overføring av krefter nedover i overbygningen (se også L533 kap. 2 Skinner). | ||

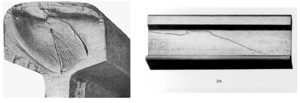

[[Fil:NedbrytningsmekanismerFig2.4.PNG|thumb|300px|Figur 2.4 Eksempler på skinnefeil: Nyreformet skinnebrudd (til venstre), horisontal sprekk i steget (til høyre), fra /4/.]] | |||

Nedbrytningssymptomer: | Nedbrytningssymptomer: | ||

*bortslitt materiale på kjøreflata | *bortslitt materiale på kjøreflata | ||

| Linje 161: | Linje 161: | ||

Figur 2.4 viser et par eksempler på feil ved skinnene. | Figur 2.4 viser et par eksempler på feil ved skinnene. | ||

Årsaker: | Årsaker: | ||

| Linje 242: | Linje 240: | ||

===Sviller=== | ===Sviller=== | ||

[[Fil:NedbrytningsmekanismerFig2.5.PNG|thumb|300px|Figur 2.5: Slitasje pga. manglende mellomlegg observert etter avsporing. Skinna hadde slitt seg ned ca. 20 mm på én side. Figur retegnet etter /6/.]] | |||

Nedbryningssymptomer: | Nedbryningssymptomer: | ||

*stykker er slått av | *stykker er slått av | ||

| Linje 252: | Linje 251: | ||

Figur 2.5 skisserer et tilfelle der skinnefoten har gravd seg ned i svilla /6/. | Figur 2.5 skisserer et tilfelle der skinnefoten har gravd seg ned i svilla /6/. | ||

Årsaker: | Årsaker: | ||

| Linje 268: | Linje 265: | ||

===Ballastlaget=== | ===Ballastlaget=== | ||

[[Fil:NedbrytningsmekanismerFig2.6.png|thumb|300px|Figur 2.6: Vaskesviller]] | |||

Nedbrytingssymptomer: | Nedbrytingssymptomer: | ||

*finstoff trenger inn fra underbygningen (nedenfra, fra sideterreng (dersom grøft mangler), ved skred og ras) | *finstoff trenger inn fra underbygningen (nedenfra, fra sideterreng (dersom grøft mangler), ved skred og ras) | ||

| Linje 282: | Linje 280: | ||

Et eksempel på vaskesviller er vist i figur 2.6. | Et eksempel på vaskesviller er vist i figur 2.6. | ||

Årsaker: | Årsaker: | ||

| Linje 306: | Linje 301: | ||

===Underbygning=== | ===Underbygning=== | ||

[[Fil:NedbrytningsmekanismerFig2.7.png|thumb|300px|Figur 2.7: Store plastiske deformasjoner i underbygningen med oppressing av materiale, fra /8/.]] | |||

Nedbrytningssymptomer (merk at underbygningen består av mange ulike komponenter): | Nedbrytningssymptomer (merk at underbygningen består av mange ulike komponenter): | ||

*Det er vanninntrengning i sporet | *Det er vanninntrengning i sporet | ||

| Linje 316: | Linje 312: | ||

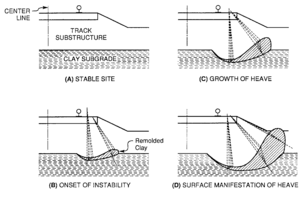

Figur 2.7 viser i prinsippet hvordan store plastiske deformasjoner i en myk underbygning kan føre til at det presses opp materiale. | Figur 2.7 viser i prinsippet hvordan store plastiske deformasjoner i en myk underbygning kan føre til at det presses opp materiale. | ||

Årsaker: | Årsaker: | ||

| Linje 375: | Linje 368: | ||

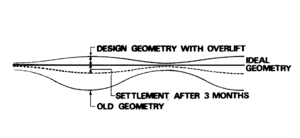

For å forlenge sporjusteringsintervallene kan det være fornuftig å ta i bruk deformasjonsstyrt sporjustering/overløft for høydejustering. Dette innebærer at man løfter sporet litt mer enn det som ideell geometri skulle tilsi, og mest på de stedene der setningene har vært størst. På denne måten har man en viss reserve å tære på før man må ut i sporet og justere igjen. Figur 2.8 viser prinsippet bak deformasjonsstyrt justering/overløft. | For å forlenge sporjusteringsintervallene kan det være fornuftig å ta i bruk deformasjonsstyrt sporjustering/overløft for høydejustering. Dette innebærer at man løfter sporet litt mer enn det som ideell geometri skulle tilsi, og mest på de stedene der setningene har vært størst. På denne måten har man en viss reserve å tære på før man må ut i sporet og justere igjen. Figur 2.8 viser prinsippet bak deformasjonsstyrt justering/overløft. | ||

[[Fil:NedbrytningsmekanismerFig2.10.PNG|thumb|300px|Figur 2.10 Skinnegående "stone blowing" maskin, fra /2/.]] | |||

[[Fil:NedbrytningsmekanismerFig2.8.png|thumb|left|300px|Figur 2.8 Prinsippskisse over deformasjonsstyrt sporjustering/overløft, fra /2/.]] | |||

[[Fil:NedbrytningsmekanismerFig2.9.png|thumb|center|300px|Figur 2.9 Arbeidsprinsipp ved "stone blowing", fra /2/.]] | |||

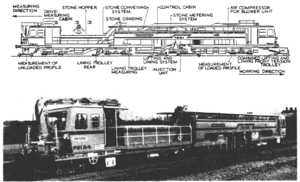

Et annet tiltak som kan bidra til å forlenge sporjusteringsintervallene er det som på engelsk heter ”stone blowing”. Dette består i å blåse finpukk inn under svillene uten å forstyrre ballasten for mye. Metoden er utviklet og i bruk i Storbritannia. Bakgrunnen for metoden er at det ble observert at sporet raskt satte seg etter samme mønster som før pakking på tradisjonelt vis, og at man da raskt tapte deler av det sporløftet man ville oppnå. Etter den initielle setningen brukes derfor skinnegående maskinelt utstyr til å løfte opp svillene slik at finpukk kan blåses inn i hulrommet som blir skapt. Det finnes også håndholdt utstyr som kan brukes der man ikke kommer til med den større maskinen (f.eks. ved fastpunkter). Metoden med ”stone blowing” er ansett å heller være et supplement enn en erstatning til tradisjonell sporjustering og pakking. Det er rapportert at sporjusteringen holder 2 til 7 ganger lenger med denne metoden enn ved mer tradisjonelle metoder /2/. Figur 2.9 viser arbeidsprinsipp og figur 2.10 viser skinnegående arbeidsmaskin som brukes ved ”stone blowing”. | |||

Når det gjelder tiltak mot for stor sporvidde vil disse kunne bestå av å skifte isolatordeler, skifte av skinner eller skifte av sviller – alt etter hvilken komponent som bidrar til den økte sporvidden. | Når det gjelder tiltak mot for stor sporvidde vil disse kunne bestå av å skifte isolatordeler, skifte av skinner eller skifte av sviller – alt etter hvilken komponent som bidrar til den økte sporvidden. | ||

| Linje 392: | Linje 387: | ||

Hvor hurtig sporfeil oppstår varierer stort fra avsnitt til avsnitt selv om sporkonstruksjonen og trafikkbelastning tilsynelatende er lik. Hvor hurtig sporfeil utvikler seg ser ut til å være konstant innenfor hvert sporavsnitt og uavhengig av hvilken kvalitet man oppnår ved vedlikeholdsoperasjoner. Det kan se ut som om pakkmaskiner bedrer standarden på et sporavsnitt til et mer eller mindre konstant nivå /2/. Figur 2.11 viser dette. | Hvor hurtig sporfeil oppstår varierer stort fra avsnitt til avsnitt selv om sporkonstruksjonen og trafikkbelastning tilsynelatende er lik. Hvor hurtig sporfeil utvikler seg ser ut til å være konstant innenfor hvert sporavsnitt og uavhengig av hvilken kvalitet man oppnår ved vedlikeholdsoperasjoner. Det kan se ut som om pakkmaskiner bedrer standarden på et sporavsnitt til et mer eller mindre konstant nivå /2/. Figur 2.11 viser dette. | ||

Figur 2.11 Eksempel på endring i spornivå (σ-level) som følge av pakking i 10 påfølgende sporavsnitt à 200m /2/ | [[Fil:NedbrytningsmekanismerFig2.13.png|thumb|300px|Figur 2.13 Utvikling av sporfeil på to tilstøtende sporavsnitt på SNCF /2/]] | ||

[[Fil:NedbrytningsmekanismerFig2.11.png|thumb|left|300px|Figur 2.11 Eksempel på endring i spornivå (σ-level) som følge av pakking i 10 påfølgende sporavsnitt à 200m /2/]] | |||

[[Fil:NedbrytningsmekanismerFig2.12.png|thumb|center|300px|Figur 2.12 Utvikling av sporfeil gjennom flere vedlikeholdssykluser /2/]] | |||

Undersøkelser av utviklingen av sporfeil over lengre tidsrom viser at sporets kvalitet blir beholdt over flere vedlikeholdssykluser i nærmere 2/3-deler av sporavsnittene, mens tendensen til sporfeil øker for 1/3-del av sporavsnittene. For et mindre antall bedret kvaliteten seg på lang sikt, se figur 2.12. Årsaken til dette kan være at ballastens fraksjonering og profil endres over tid. Dermed ”holder” sporet dårligere på posisjonen som ble oppnådd gjennom sporjusteringen. | Undersøkelser av utviklingen av sporfeil over lengre tidsrom viser at sporets kvalitet blir beholdt over flere vedlikeholdssykluser i nærmere 2/3-deler av sporavsnittene, mens tendensen til sporfeil øker for 1/3-del av sporavsnittene. For et mindre antall bedret kvaliteten seg på lang sikt, se figur 2.12. Årsaken til dette kan være at ballastens fraksjonering og profil endres over tid. Dermed ”holder” sporet dårligere på posisjonen som ble oppnådd gjennom sporjusteringen. | ||

Det er stor variasjon i hvor hurtig sporfeil utvikler seg. Dette gjelder både mellom forvaltninger i ulike land og for sporavsnitt på samme linje, se figur 2.13. Det er gjort forsøk på å forklare disse variasjonene ut fra sporkonstruksjon og trafikktype og -belastning, men det lyktes ikke i studien som er referert i /2/. | Det er stor variasjon i hvor hurtig sporfeil utvikler seg. Dette gjelder både mellom forvaltninger i ulike land og for sporavsnitt på samme linje, se figur 2.13. Det er gjort forsøk på å forklare disse variasjonene ut fra sporkonstruksjon og trafikktype og -belastning, men det lyktes ikke i studien som er referert i /2/. | ||

===Ugunstig deformasjonsmotstand=== | ===Ugunstig deformasjonsmotstand=== | ||

| Linje 429: | Linje 424: | ||

*svillenes motstand i ballasten, vil være avhengig av geometri, tyngde og overflatestruktur til svilla, og av ballastens materialegenskaper | *svillenes motstand i ballasten, vil være avhengig av geometri, tyngde og overflatestruktur til svilla, og av ballastens materialegenskaper | ||

*motstand i underbygningen | *motstand i underbygningen | ||

[[Fil:NedbrytningsmekanismerFig2.14.PNG|thumb|300px|Figur 2.14 Mekanismen bak vaskesviller - nedknusing av ballast og sville, og oppumping av finstoff og vann, etter /8/.]] | |||

Ugunstig deformasjonsmotstand vil over tid føre til utvikling av geometriske sporfeil (se avsnitt 4.1), skinnevandring, ulik svilleavstand (vandring av sviller), skråstilling av sviller, nedknusing av sviller og ballast. Hva som er ugunstig deformasjonsmotstand varierer noe fra tilfelle til tilfelle. Generelt er det ønskelig med høy deformasjonsmotstand sideveis og langsetter sporet hvis vi sammenlikner med de verdiene for motstand som finnes ute i sporet i dag. Vertikalt er det derimot ikke ønskelig med verken for lav eller for høy elastisk deformasjonsmotstand. Sporet må kunne fjære etter for variable dynamiske laster slik at påkjenningene på sviller, befestigelse og granulære lag ikke blir for store. Men er ’fjæringen’ for myk vil skinnene bli for hardt påkjent og bli utmattet raskere. | Ugunstig deformasjonsmotstand vil over tid føre til utvikling av geometriske sporfeil (se avsnitt 4.1), skinnevandring, ulik svilleavstand (vandring av sviller), skråstilling av sviller, nedknusing av sviller og ballast. Hva som er ugunstig deformasjonsmotstand varierer noe fra tilfelle til tilfelle. Generelt er det ønskelig med høy deformasjonsmotstand sideveis og langsetter sporet hvis vi sammenlikner med de verdiene for motstand som finnes ute i sporet i dag. Vertikalt er det derimot ikke ønskelig med verken for lav eller for høy elastisk deformasjonsmotstand. Sporet må kunne fjære etter for variable dynamiske laster slik at påkjenningene på sviller, befestigelse og granulære lag ikke blir for store. Men er ’fjæringen’ for myk vil skinnene bli for hardt påkjent og bli utmattet raskere. | ||

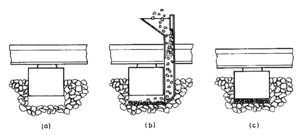

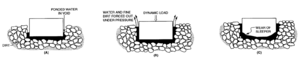

Høy vertikal elastisk motstand kan føre til nedknusing av ballast og sville etter en mekanisme som er vist i figur 2.14. | Høy vertikal elastisk motstand kan føre til nedknusing av ballast og sville etter en mekanisme som er vist i figur 2.14. | ||

Sideveis og langsetter sporet er det erfaringsmessig befestigelsen og ballastpukken som er de svake leddene når det gjelder varige deformasjoner. Vertikalt vil i tillegg underbygningen spille en rolle. | Sideveis og langsetter sporet er det erfaringsmessig befestigelsen og ballastpukken som er de svake leddene når det gjelder varige deformasjoner. Vertikalt vil i tillegg underbygningen spille en rolle. | ||

| Linje 461: | Linje 454: | ||

===Forebyggende og avbøtende tiltak=== | ===Forebyggende og avbøtende tiltak=== | ||

Med forebyggende tiltak menes aktiviteter som gjennomføres før eventuell vedlikeholdsgrense eller | Med forebyggende tiltak menes aktiviteter som gjennomføres før eventuell vedlikeholdsgrense eller tiltaksgrense for sporfeil er nådd mens avbøtende tiltak gjennomføres for å bedre kvaliteten i spor hvor tiltaks- eller vedlikeholdsgrensen er passert for én eller flere typer feil. | ||

===God planlegging, prosjektering og bygging=== | ===God planlegging, prosjektering og bygging=== | ||

Siste sideversjon per 14. des. 2022 kl. 12:10

__NUMBEREDHEADINGS__

Innledning

Et forsøk på å definere begrepet nedbrytningsmekanisme kan være som følger:

En nedbrytningsmekanisme består av en eller flere årsaker til nedbrytning og faktorer som bestemmer hastigheten til nedbrytningen (mer indirekte årsaker).

Dersom nedbrytningsmekanismen er kraftig nok og/eller har fått virket over ei viss tid, vil sporkomponenten ikke lenger fylle sin funksjon eller oppfylle bestemte kvalitetskriterier. Dette gjenspeiles i diverse nedbrytningssymptomer som kan observeres i sporet.

Inndelingen i årsaker og hastighetsbestemmende faktorer som definisjonen legger opp til, kan være vanskelig å etablere når nedbrytningsmekanismen er sammensatt og uoversiktlig. I slike tilfeller kan det være til hjelp å sortere årsakene etter hvor viktige de er for å forklare det aktuelle nedbrytningssymptomet. De forholdene som står øverst på lista vil da være det som ovenfor er kalt ’årsaker’, mens de som er lenger ut i rekken er kalt ’hastighetsbestemmende faktorer’. De sistnevnte er forhold som er mer sekundære og mer indirekte involvert i nedbrytningsmekanismen.

Tenkemåten med ’årsaker’ og ’hastighetsbestemmende faktorer’ er altså nyttig når man skal rangere forhold som har betydning for en nedbrytningsmekanisme. Skillet mellom utløsende årsaker og hastighetsbestemmende faktorer kan dessuten ha noe for seg når man skal finne botemidler mot nedbrytningen. Ideelt sett er det ønskelig å fjerne selve årsakene, men ofte er ikke det mulig og man må heller konsentrere seg om å begrense nedbrytningshastigheten. Nedenfor skal vi også se at dette skillet vil være fordelaktig når man skal beskrive nedbrytningsmodeller.

Framgangsmåten når man skal modellere nedbrytning av et jernbanespor er ikke ulik den man ellers ville ha fulgt når man skal analysere sammenhengen mellom årsak og virkning: Man observerer virkningen, som er nedbrytningssymptomet, og prøver å finne årsakene.

I samspillet mellom årsak og virkning introduseres gjerne begrepet motstand, i dette tilfellet nedbrytningsmotstand. Et spor som tåler mye uten å bli nedbrutt har høy nedbrytningsmotstand, mens et spor som blir raskt nedbrutt har lav nedbrytningsmotstand. Dette vil også gjelde individuelle sporkomponenter og ikke bare sporet som helhet. Nedbrytningsmotstanden sier egentlig det samme som nedbrytningshastigheten (strengt tatt må nedbrytningshastigheten da forstås generelt som virkning pr. årsaksenhet) , men med motsatt betydning: Høy nedbrytningsmotstand gir lav nedbrytningshastighet. Sammenhengen mellom årsak, virkning (nedbrytning), nedbrytningshastighet og nedbrytningsmotstand kan uttrykkes på følgende skjematiske måte:

nedbrytning = årsak/nedbrytningsmotstand = nedbrytningshastighet * årsak

Dette vil være et generelt mønster for flere ulike typer nedbrytningsmodeller. Rent generelt vil hensikten med en nedbrytningsmodell være å kunne forutsi hvor stor nedbrytning vi vil få når vi kjenner årsakens størrelse og nedbrytningshastigheten eller nedbrytningsmotstanden. Har vi en god nedbrytningsmodell vil den kunne hjelpe oss til å utforme sporet slik at levetida blir lengst mulig med lavest mulig kostnader.

Dersom nedbrytningshastigheten er konstant, uansett årsakens eller nedbrytningens (virkningens) størrelse, har vi en enkel, lineær nedbrytningsmodell. At modellen er lineær vil si at dersom størrelsen på årsaken endres med en viss prosent så vil nedbrytningen endres med den samme prosenten. Men nedbrytning i et jernbanespor er nok mer komplisert enn som så, og slike lineære sammenhenger vil være sjelden kost. Som oftest vil nedbrytningshastigheten variere både etter hvor stor årsaken er og etter hvor stor virkningen (nedbrytningen) er fra før. Dessuten kan det være flere årsaker som er skyld i ett og samme nedbrytningssymptom. Nøyaktige nedbrytningsmodeller kan derfor bli store og komplekse.

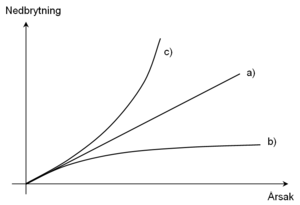

Som en grovinndeling kan vi tenke oss tre hovedgrupper av nedbrytningsmodeller:

a) Lineære (nedbrytningshastigheten er konstant)

b) Stabiliserende (nedbrytningshastigheten avtar med økende årsak)

c) Akselererende (nedbrytningshastigheten øker med økende årsak)

Tilfellene b) og c) ovenfor vil være ikke-lineære nedbrytningsmodeller. Av de tre hovedgruppene av nedbrytningsmodeller er det akselererende nedbrytningsmekanismer som generelt vil være mest alvorlig, og som det er viktigst å gjøre noe med ute i sporet. Figur 2.1 illustrerer de tre tilfellene av nedbrytningsmodeller.

Som eksempel på en enkel lineær modell kan vi tenke oss følgende: Vi ser på permanent vertikal deformasjon i sporet målt i mm. Denne vertikale deformasjonen vil da være virkningen, eller nedbrytningssymptomet, som vi kan observere i sporet. En nærliggende forklaring er at det er trafikken, målt i million bruttotonn (MBrt), som er årsaken til denne deformasjonen. Etter å ha målt hvordan den vertikale deformasjonen utvikler seg over ei viss tid, og samtidig har data over passert trafikk (MBrt), kan vi regne ut nedbrytningshastigheten, i dette tilfellet den vertikale deformasjonshastigheten. La oss si at deformasjonshastigheten er 5 mm/MBrt. Alternativt kan denne regnes om til 0,2 MBrt/mm i nedbrytningsmotstand (i dette tilfellet deformasjonsmotstand). Legger vi en lineær modell til grunn, og bruker dataene ovenfor, kan vi regne ut hvor stor deformasjonen vil bli etter f.eks. 4 MBrt:

Deformasjon = Def. hast*Trafikk = 5 mm/MBrt*4 MBrt = 20 mm

Alternativt med deformasjonsmotstand:

Deformasjon = Trafikk/Def. motst. = 4 MBrt/ 0,2 MBrt/mm = 20 mm

Eksemplet ovenfor er bare ment som en illustrasjon på hvordan man går fram dersom den aktuelle nedbrytningen var lineær.

Nedbryting - årsaker og hastighetsbestemmende faktorer

For å konkretisere det som til nå er sagt skal vi gå gjennom de viktigste årsakene til nedbrytning, samt de viktigste faktorene som bestemmer nedbrytningshastigheten. Flere av årsakene og de hastighetsbestemmende faktorene går igjen for flere sporkomponenter og blir derfor omtalt under ett her. Når de enkelte sporkomponentene blir gått gjennom i avsnitt 3 vil detaljene omkring årsakene være å finne her i avsnitt 2.

Årsaker til nedbrytning

Nedbrytningen av sporet kan sies å ha følgende hovedårsaker:

- Naturgitte forhold

- Trafikk

- Enkelte typer sporarbeider

Disse tre hovedårsakene vil bli gått gjennom mer i detalj nedenfor.

Naturgitte forhold

Klimatiske påkjenninger. De viktigste faktorene her er lufttemperatur, solinnstråling, nedbør, vind og luftfuktighet. Disse faktorene vil bestemme hvilken temperatur de enkelte sporkomponentene vil få. Nedbrytning hvor klimatiske påkjenninger er minst én av årsakene vil innbefatte solslyng, telehiv, aldring av kunststoffdeler (f.eks. i befestigelse), rust (nedbør, luftfuktighet), forvitring, skred og ras.

Tilgang på vann. Rennende vann kan erodere underbygningen og, i ekstreme tilfeller, ballasten. Dette vil endre materialsammensetning (evt. også tverrprofil) i sporet og vil føre til et svakere spor. Men særlig er det sammen med andre forhold som klimatiske påkjenninger (f.eks. frost), geologi og topografi at tilgang på vann er særlig skadelig. Vann som suges opp i steinmaterialer i mikroporer vil redusere bruddstyrken til steinmaterialet /1/, noe som vil øke nedknusningen under trafikklast.

Geologien på stedet. Bare sjelden kan geologien alene sies å være direkte årsak til nedbrytning av et jernbanespor. Det måtte i så fall være ved dramatiske hendinger som vulkanutbrudd og jordskjelv. Men stedets geologi er en viktig faktor i mer sammensatte nedbrytningsmekanismer, eller som hastighetsbestemmende faktor. Telehiv, skred, ras, jordsig og setninger kan være noen virkninger der geologien spiller en rolle. Særlig er telefarlig finstoff (silt) og sterkt oppsprukket fjell i skjæringer og tunneler uheldig. Ved skred og ras kan sporkomponenter bli knust, sporfundamentet bli svekket eller forsvinne, sporet kan bli forskjøvet og ballasten kan bli forurenset av finstoff.

Topografien eller landskapsformene på stedet er sjelden alene om ansvaret når f.eks. skred og ras skal forklares. Tilgang på vann og stedets geologi vil ofte spille inn.

Biologisk nedbrytning. Råte i tresviller er kanskje det man først og fremst tenker på. Men også vegetasjon som vokser i sporet vil virke nedbrytende idet det over tid blir dannet humus som vil forringe egenskapene til ballasten. Det samme gjelder for løv og annet biologisk materiale som vinden måtte ta med seg inn i sporet. Finstoffholdige masser som holder på vann og som ligger rundt biologisk nedbrytbart materiale vil akselerere nedbrytningsprosessen.

Kjemisk nedbrytning. Rust på skinner og befestigelsesdeler av stål vil inngå her. Likeså vil kloridinntrengning i betong kunne sies å være en form for kjemisk nedbrytning. Tilgang på vann og hvilke stoffer vannet inneholder vil være viktig for slike prosesser. I tunneler kan aggressivt vann som drypper ned fra henget være et problem og skape alvorlige rustangrep.

Trafikken

Trafikken påfører sporet krefter som over tid vil bryte ned sporet. For sporet vil alle trafikklaster (vertikalt, sideveis og langsetter sporet) opptre som dynamiske laster selv om sporet er i feilfri stand. Når et tog farer forbi vil alle lastbærende deler først bli pålastet og deretter avlastet – for hver aksel som passerer. (Derimot vil det kjørende materiellet, om vi ser bort fra sideveis påkjenninger, stort sett oppleve statiske og kvasistatiske krefter dersom sporet er perfekt). Vertikalkomponenten av de trafikale påkjenningene skyldes aksellast og omlagringseffekter i kurvene (kvasistatiske bidrag). Sideveis vil trafikken påføre sporet krefter som en følge av kurvegange og sinusgange (pendling). Langsetter sporet vil togene overføre bremse- og akselerasjonskrefter til sporet.

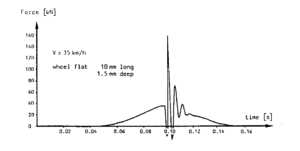

Ujevnheter i hjul og skinne vil gi mer tilfeldige dynamiske tillegg som kommer i tillegg til de kreftene som er omtalt ovenfor. Målinger i sporet har vist at de vertikale kreftene i sporet kan bli opptil 3 ganger så store som en statisk betraktning skulle tilsi. Dette vil i hovedsak skyldes alvorlige geometriske hjul- og skinnefeil. En annen årsak til dynamiske krafttilskudd er brå endringer i stivhet langsetter sporet (sporveksler, bruer uten gjennomgående ballast, overgang fra tresviller til betongsviller, brå overgang fra jordfylling til fjellskjæring eller tunnel med lavt ballastprofil o.a.). For alle disse mer tilfeldige dynamiske kreftene er det viktig at sporet ikke er for stivt slik at disse bidragene blir spredd i tid og rom. Størrelsen på hjul- og skinnefeil og variasjon i stivhet langsetter sporet vil være viktig for hvor hurtig nedbrytingen skjer. Figur 2.2 viser ei måling av dynamiske tillegg som følge av hjulslag. Vi ser at tilleggslastene kan bli betydelige selv ved meget moderate hastigheter.

I tillegg til langsgående friksjon pga. bremsing eller akselerasjon er det friksjon mellom hjulperiferien og skinnehodet som skyldes at det koniske hjulet blir tvunget til å rulle rett fram. Dessuten vil det være friksjon mellom hjulflens og skinnehode i skarpe kurver dersom hjulflens og skinnehode er i kontakt.

Skinnene vil ta opp lastene vertikalt, sideveis og langsetter sporet som en bjelke siden skinnestålet kan ta både trykk og strekk. I resten av sporet under skinnene blir kreftene tatt opp hovedsakelig som trykk- og friksjonskrefter (granulære materialer kan ikke ta strekkrefter). Klemfjærene og svillene representerer det viktigste unntaket der det delvis opptrer strekkrefter.

Alle disse kreftene vil bryte ned sporet på en eller annen måte. Friksjonen sliter vekk materiale (skinnestål, gummimellomlegg, sviller, ballast), mens trykkreftene knuser materiale (i hovedsak betongsviller og ballast). Dessuten blir sporkomponentene utsatt for utmatting, som er en prosess der mikrofeil i materialet utvikler seg til større sprekker etter ei tid med dynamisk last. Til slutt går den aktuelle sporkomponenten i stykker. Skinner og sviller er eksempler på komponenter som er utsatt for utmatting.

Endringer i trafikken vil ofte være en årsak til økt nedbrytning, eksempler kan være at det innføres nytt rullende materiell, at tillatt aksellast økes, at trafikkmengden øker eller at kjøremønster i sporveksler og avviksspor endres.

Nedfall av forurensende materiale fra vognene vil også representere et nedbrytningsproblem som skyldes trafikken. Det er først og fremst ballastpukken som får sine egenskaper forringet av slik forurensing.

Sporarbeider

Sporarbeider av forskjellig slag blir vanligvis igangsatt for å øke eller opprettholde kvaliteten og levetida til kjørevegen, og vil dermed være viktig for å hindre nedbrytning av sporet. Men enkelte typer sporarbeid vil ha som en utilsiktet effekt at nedbrytningen av noen sporkomponenter øker.

Skinnesliping, som er gunstig for utvikling av rifler og korte bølger, kan være ugunstig med tanke på utmatting fordi skinnetverrsnittet minker (men samtidig blir dynamiske krefter redusert). Dessuten blir materiale fjernet som trafikken ellers ville ha brukt tid på å slite bort. Skinnesliping må derfor brukes med omhu for å unngå å forkorte levetida til skinnene unødig.

Sporjustering og ballastrensing innebærer gjerne at sporet løftes etter skinnene, noe som vil føre til at klemfjærene mister store deler av sin klemkraft dersom slike arbeider må gjentas ofte. Særlig hvis svillene sitter godt fast i pukken, f.eks. på grunn av mye finstoff i sporet, vil slik løfting av skinnestigen være uheldig for klemfjærene.

Pakking av sporet under sporjustering medfører ikke så rent sjelden til at det slås stykker av svillene og bidrar trolig til også å knuse ned ballasten. Særlig ved metoder der to og to sviller blir pakket samtidig er det fare for at sviller kan bli slått i stykker. Årsaken er at slik pakking krever jevn og nøyaktig svilleavstand for at svillene skal unngå å bli truffet av pakklabbene.

Anleggstrafikk som ved nybygging blir kjørt på pukk som er lagt ut i sporet må unngås. Spenningene i ballasten kan bli meget høye fra slik trafikk, og alvorlig nedknusing kan bli resultatet.

I de tilfeller der det foretas grøfterensk (eller annet arbeid med sideterrenget) med skinnegående utstyr er det en viss fare for spill av finere jordmasser som dermed kan forurense pukklaget.

Ved arbeider med sideterrenget der vegetasjon og torvlag fjernes kan det oppstå erosjonsproblemer. Det er derfor viktig at sideterrenget blir erosjonssikret så raskt som mulig ved å etablere ny vegetasjon, ved plastring med sprengstein eller på annen måte.

Faktorer som bestemmer nedbrytningshastigheten

Eksempler på faktorer som sjelden er utløsende årsak til nedbrytning, men som har betydning for hvor hurtig nedbrytningen av sporet skjer, kan være:

- Materialkvaliteter og nåtilstanden til sporet

- Kvalitet og frekvens på utførelse av sporarbeider

- Sporgeometri og geometri i kontakten mellom hjul og skinne

- Samvirkeeffekter der flere årsaker virker sammen

Materialkvaliteter og nåtilstanden til sporet

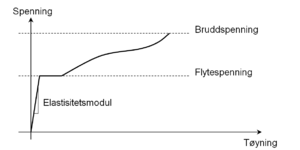

Størrelsen på flytespenninger, bruddspenninger, initialspenninger og elastisitetsmoduler for de ulike materialene som brukes i over- og underbygningen vil påvirke nedbrytningshastigheten. Vi ønsker gjerne at materialene har så høye flyte- og bruddspenninger som mulig, mens høye elastisitetsmoduler ikke nødvendigvis bør etterstrebes. F.eks. bør mellomlegget mellom skinne og sville være forholdsvis mykt (ha lav elastisitetsmodul) selv om det har rimelig høye flyte- og bruddspenninger.

Dessuten bør alle materialene ha størst mulig motstand mot permanente (plastiske) deformasjoner. Figur 2.3 viser i prinsippet en såkalt arbeidskurve for stål.

Initialspenninger er spenninger som er i komponenten uten at den er påvirket av temperatursvingninger eller last (egenlast og nyttelast). Slike spenninger skyldes i hovedsak tilvirkningen av komponenten, og kan for noen tilfeller være en ønsket effekt, f.eks. forspenning av betongsviller. For skinnene er slike spenninger med på å redusere lastkapasiteten og er dermed en høyst uønsket effekt. Under utlegging og kompaktering av de granulære lag bygges det også inn initialspenninger, men disse er så små at de for alle praktiske formål kan ses bort fra. Initialspenninger kalles også gjerne for egenspenninger, residualspenninger eller restspenninger. Forspenning benyttes ofte som betegnelse i forspente komponenter som betongsviller.

Utformingen av de enkelte komponentene har også mye å si for hvor stivt sporet oppleves av det rullende materiellet. Dette vil igjen påvirke den dynamiske oppførselen til materiell og spor. Hvor mye utformingen har å si viser eksemplet fra mekanikken der en rektangulær bjelke vil kunne ta større last om den står på høykant enn om den ligger ned. På samme måte vil ei skinne kunne ta mer last om den er høyere enn den er bred når samme mengde og type stål blir brukt. Noe av det samme gjelder for svillene, men her må man også ta hensyn til at lastene skal fordeles ned i pukken. For ballastlaget vil utformingen av skulder og tykkelsen under svillene være av betydning, mens for underbygningen vil bl.a. skråningsutforming ha en del å si.

Lokale svakheter i nye materialer. Materialer som anvendes i sporet bør dessuten ikke ha lokale svakheter som gjør at de for raskt brytes ned. Eksempler her kan være skinnefeil som utvikler seg til sprekker, steinreir i betongmaterialer og lommer av finstoff i ballasten. Slike inhomogeniteter vil lede an i nedbrytningen av sporet.

Nedbrytningsfeil. Under avsnittet om trafikken ovenfor var vi inne på dette med at hjul- og skinnefeil kan skape store dynamiske lastbidrag som en årsak til nedbrytning. Like gjerne kan dette sees på som en faktor som påvirker nedbrytningshastigheten. Men også andre tilstandsparametre som finstoffinnhold i ballasten, redusert klemkraft i befestigelsen og dårlig drenering, for å nevne noen, vil bidra til at nedbrytningen av komponentene i sporet går hurtigere.

Kvalitet og frekvens på utførelse av sporarbeider

Ved drift, vedlikehold og nybygg vil kvaliteten ved utførelsen og hvor ofte slike arbeider gjøres påvirke tilstanden i sporet og dermed hvor hurtig det brytes ned. Selv om noen typer sporarbeider kan bidra til å bryte ned sporkomponenter, er et godt drifts- og vedlikeholdsopplegg viktig for å hindre og forsinke nedbrytning av sporet.

Av mer driftspregede aktiviteter som har betydning for å begrense nedbrytning, nevnes vegetasjonskontroll, etterfylling av smøremidler i smøreapparater for skinnesmøring (ev. smøre selv), fjerning av løv i skinnegangen og generell visitasjon. Snørydding om vinteren er selvsagt for å sikre framkommeligheten, men snø er ikke en faktor som i seg selv bidrar i særlig grad til å bryte ned sporet. Hardpakket snø og is i sporveksler er likevel viktig å fjerne slik at sporvekselen blir mulig å legge om og ikke blir skadet ved trafikkbelastning.

Av vedlikeholdsoppgaver som er mer planlagt, eller som er basert på en observert tilstand i sporet, er det sporjustering, skinnesliping, sporvekselvedlikehold, utskiftning av befestigelsesdeler og sviller, ballastrensing, grøfterensk og tiltak for å sikre skråningsstabilitet som er de viktigste for å hindre nedbrytning av sporet. Skinnebytte og mer punktvise utskiftninger av traumaterialer er mer sjeldne aktiviteter, men ikke desto mindre viktige når behovet oppstår.

Det er viktig at drifts- og vedlikeholdsoppgaver blir utført til rett tid slik at man til enhver tid har det beste sporet ut fra en teknisk og økonomisk vurdering. Blir slike oppgaver forsømt, vil man komme inn i en ond sirkel der etterslepet i vedlikehold gjør at sporet brytes ned raskere enn det ville ha gjort med et fornuftig vedlikehold. Med et akkumulert vedlikeholdsbehov vil det årlige vedlikeholdet bli dyrere enn om sporet var i fornuftig stand.

Sporgeometri og geometri i kontakten mellom hjul og skinne

Ved dårlig sporgeometri, både tilsiktet (slik sporet er bygd) og utilsiktet (sporfeil), vil trafikklastene på sporet bli større enn ved god sporgeometri. Dette gjelder både horisontal- og vertikalgeometri. På kort sikt er det derfor viktig å holde god sporjustering, mens det på lengre sikt vil være fornuftig å slake ut kurver og få en mindre bratt vertikalgeometri.

I krappe kurver kan hjulflensen bli liggende mot skinnehodet og dermed slite ekstra på skinnene. I slike kurver vil dessuten de fleste tog kjøre med maksimal ukompensert sideakselerasjon som i tillegg bidrar til maksimal omlagring av vertikalkrefter slik at indre skinnestreng blir avlastet mens ytre blir pålastet. Ytre skinnestreng blir dermed utsatt for slitasje både på siden og på toppen av skinnehodet.

Når det gjelder geometrien mellom hjul og skinne er det ofte viktig at kontaktflaten ikke blir for liten. Ved større kontaktflate blir kontakttrykket mindre, og flytespenningen blir overskredet i mindre grad selv ved større dynamiske laster. Dette er spesielt viktig på baner med høye aksellaster. Sørafrikanske erfaringer fra malmbaner med en slik strategi synes meget gode /3/.

For bred kontaktflate kan imidlertid også føre til større slitasje og dårligere løpeegenskaper i skarpe kurver. Ved sliping må kontaktgeometrien alltid tilpasses lokale forhold

Samvirkeeffekter der flere årsaker virker sammen

Det er regelen snarere enn unntaket at flere årsaker virker sammen i en nedbrytningsmekanisme. Telemekanismen kan være et godt eksempel her. Alene kan vann virke eroderende, mens frost og temperaturvariasjoner som enkeltfaktor virker forvitrende. Finstoff i siltfraksjonen er alene ingen bidragsyter til nedbrytningen. Ut fra en ren summasjon skulle derfor nedbrytningen pga. vann og nedbrytningen pga. temperaturvariasjoner bli summen av erosjon og forvitring – uansett finstoffinnhold eller ikke. Men så viser det seg at kombinasjonen av alle disse tre forholdene vann, frost og finstoff sammen skaper en helt annen nedbrytningsmekanisme, nemlig tele. Telehiving og telesetninger skaper atskillig større problemer enn det summen av erosjon og forvitring ville skapt. Slike samvirkeeffekter er virksomme i flere mekanismer, og noen flere eksempler er antydet i avsnittet om årsaker ovenfor.

Nedbryting av enkelte sporkomponenter

I det følgende vil nedbryting av enkeltkomponenter bli omtalt med hensyn på nedbrytningssymptomer, årsaker, faktorer som bestemmer nedbrytningshastigheten og deteksjonsmetoder. Det er også antydet hvilke tiltak som bør settes i verk for å unngå ytterligere nedbrytning. Opplistingen nedenfor representerer på ingen måte en fullstendig behandling av temaet, men kan nok likevel gi et visst innblikk i aktuelle problemstillinger. Mer detaljert beskrivelse av årsakssammenhenger finnes i avsnitt 2.

Skinner, skinneskjøter og sporveksler

Skinnene kan sies å være den mest sentrale komponenten i overbygningen med funksjon som kjøreflate, kjørekant og elektrisk leder i tillegg til fordeling og overføring av krefter nedover i overbygningen (se også L533 kap. 2 Skinner).

Nedbrytningssymptomer:

- bortslitt materiale på kjøreflata

- rifler og bølger på kjøreflata

- utvalsing

- sprekker og riss

- inntrykking av løst materiale i skinnehodet (f.eks. biter av skinnestål eller av bremseklosser, jernmalm som er falt ned fra vognene)

- biter av skinna er slått løs

- skinnebrudd

- rust (særlig ille i enkelte tunneler, i verste fall ruster skinna av)

- økt sporvidde (kan skyldes andre ting enn feil ved skinnene)

- slitt sporvekseltunge

- slitt krysspiss (inkl. spor fra falske hjulflenser)

Figur 2.4 viser et par eksempler på feil ved skinnene.

Årsaker: Trafikk (last, hastighet, løpeegenskaper, hjulfeil/hjulslag, slipeeffekt, hjulspinn), (aggressivt) vann (rustdannelse), skinnesliping, nedfall fra vognene, falske hjulflenser (hult hjulprofil) pga. slitasje ved høye aksellaster

Faktorer som virker inn på nedbrytningshastigheten:

Stålkvalitet, materialfeil, initialspenninger skapt under tilvirkning, geometri hjul – skinne, sporgeometri (horisontal- og vertikalgeometri, overhøyde i forhold til hastighet), manglende smøring, sveisekvalitet

Deteksjonsmetoder:

Visuelt, ultralyd (sprekker og riss), målevogn (økt sporvidde), skinneprofilmåling (med håndholdte instrumenter, målevogn), signalanlegg (v/brudd)

Tiltak:

Skinnebytte, bytte indre skinne med ytre skinne i kurver, påleggssveis, skinnesliping (gjerne asymmetrisk i kurver), smøring av hjul og skinne, godt hjulvedlikehold

Øvrige kommentarer:

Skader og slitasje på skinnene bidrar i ulik grad til nedbrytning av øvrige sporkomponenter og geometri. Blant de mest sentrale er når biter av skinna er slått løs samt rifler og bølger på kjøreflaten. Slike skader kan gi store tillegg til de ”normale” dynamiske trafikklastene, dessuten forringe komforten ombord i toget og gir stor støybelastning ved togpassering. Andre typer feil ved skinnene krever også vedlikeholdstiltak, men disse har mindre sammenheng med nedbrytning av øvrige komponenter i sporet.

Når det gjelder rifler og bølger deler Jernbaneverkets tekniske regelverk /5/ disse inn i tre kategorier avhengig av bølgelengde:

|

bølgelengder 30-80 mm | dybde 0,5 mm |

|

bølgelengde 80-300 mm | dybde 1,2 mm |

|

bølgelengde 250-3000 mm | dybde < 5 mm |

Rifler oppstår pga. trafikklaster og er synlig på skinnens kjøreflate som lyse bølgetopper og mørke daler. Korte bølger skyldes også trafikklaster, men er vanskeligere å se med det blotte øye og oppstår ofte på innerstreng i kurver. Lange bølger skyldes andre forhold enn trafikklaster, for eksempel dårlig bæreevne i underbygningen.

Det finnes kataloger over brudd og feil i skinner, se f.eks. /4/, som omtaler de enkelte brudd og skinnefeil nærmere.

Uregelmessigheter i skjøter og sveiser fører til store dynamiske tilleggskrefter i sporet ved togpassering (slag) og store påkjenninger for andre komponenter i sporet. Skjøtenes geometriske tilstand og nedbøyning kontrolleres ut fra data fra målevognskjøring og visuell inspeksjon og manuelle målinger. Toleransene er som for sporet for øvrig, men tiltakene vil være ulike.

Feil rettes ved hjelp av skjøtjustering eller skjøtoppretting avhengig av feilens størrelse. Skjøtjustering består i løfting, pakking og eventuelt nye mellomlegg, mens skjøtretting er mer omfattende og kan bestå av påleggssveis (lysbue), varmeretting, sliping ved utvalsing, reparasjon av profilmellomlegget, utskifting av lasker eller innsveising av ny skjøt. Opp mot halvparten av skinnebruddene på Jernbaneverkets nett skjer i skjøter, og innlegg av skinnekapp vil dermed bare øke muligheten for feil på strekningen.

I laskede skjøter vil skjøtåpningen ha stor betydning for skjøtens levetid. For stor åpning vil gi stor slitasje på skinnendene mens for liten åpning gir for lite rom til lengdeutvidelse av skinnene og kan dermed føre til store trykkspenninger.

Sporvekslene er utsatt for spesiell slitasje og da særlig krysspiss og tungeanordning. Men også befestigelse, sviller og ballast er mer utsatt enn på fri linje siden langsgående trykk- og strekkrefter fra to spor blir overført til ett spor. På grunn av flere bevegelige og spesielle deler som er mer utsatt for slitasje kan vedlikeholds- og driftsoperasjoner som er uproblematiske på fri linje fort skade komponentene i en sporveksel. Krysspissen utbedres ved sliping eller påleggssveis mens tungen utbedres med blant annet sliping, påleggssveis eller retting. Se også /5/.

Sporvekslene kategoriseres etter strekningshastighet og kontrollintervallene avhenger av dette. Sporvekselens side- og høydeleie samt vindskjevhet kontrolleres ut fra målevogndiagrammer og Jernbaneverket har egne krav til avvik i sporgeometri for sporveksler /5/.

Befestigelse

Nedbrytningssymptomer:

- klemfjærene kan miste klemkraften

- rust på ståldelene (kan være særlig ille i tunneler)

- aldring og slitasje av gummimellomlegg og isolatordeler

- abrasjon av gummimellomlegg og isolatorer

- skinnevandring

- tap av befestigelsesdeler

- tap av feste, særlig i tresviller

Årsaker: Overstrekking av klemfjærene i samband med sporarbeider, trafikklaster, solinnstråling og varmepåvirkning ved sveisings- og nøytraliseringsarbeider, mangelfullt vedlikehold

Faktorer som virker inn på nedbrytningshastigheten: Utforming av befestigelsen, initiell klemkraft, materialkvaliteter, hyppighet av sporarbeider der sporet blir løftet, sporgeometri (delvis bestemmende for trafikklastene, samt for en del tvangskrefter i sporet), tilgang på abrasivt materiale (f.eks. sand, nedknust betong, stålspon), befestigelsesdeler som mangler (vil påvirke både resterende befestigelsesdeler samt befestigelse på nabosvillene selv om denne skulle være intakt), tilstanden til andre deler av sporet (i første rekke skinner og ballastlag)

Deteksjon: Visuelt, klemkraftmåler, signalanlegg som indikerer ’falskt belegg’ (slitte isolatordeler), momentnøkkel for testing av skruefeste i tresviller /6/

Tiltak: Godt vedlikehold med hyppige inspeksjoner, måling av klemkraft der det er mistanke om avspente fjærer, nøytralisering og innsetting av skinnestoppere (ved skinnevandring), unngå for mye abrasivt materiale i kontakt med mellomlegg og isolatorer, bytte av befestigelsesdeler, kontroll og varsomhet ved varmepåvirkning, innsetting av dybler eller spiraler i skruehull i tresviller, kiling av underlagsplater (tresviller)

Øvrige kommentarer: At befestigelsen fungerer godt sikrer god sikkerhet i sporet ved togframføring. Dårlig feste for skinnene kan i verste fall føre til skinnevipping (skinnene vrenges utover) eller utvidet sporvidde med fare for avsporing. En godt fungerende befestigelse er også med å sikre sporet mot solslyng.

Sviller

Nedbryningssymptomer:

- stykker er slått av

- sprekker

- armeringskorrosjon

- nedknusing av undersida

- skinnefoten har gravd seg ned i svilla (manglende eller bortslitt mellomlegg)

- råte i tresviller

- dårlig feste for befestigelse (særlig tresviller)

Figur 2.5 skisserer et tilfelle der skinnefoten har gravd seg ned i svilla /6/.

Årsaker: Trafikklaster, (aggressivt) vann, pakking av sporet, mikrobiologi (råte i tresviller)

Faktorer som virker inn på nedbrytningshastigheten: Utforming av svilla, materialkvaliteter, forspenningen i betongsviller, tilgang på vann, tilgang på abrasivt materiale (f.eks. sand, nedknust betong), tilstanden til andre deler av sporet (i første rekke skinner, befestigelse og ballastlag)

Deteksjon: Visuelt (kan i enkelte tilfeller bli nødt til å fjerne deler av ballasten for å få blottlagt svillene), Panlogger (for tresviller, først og fremst egnet til å finne sviller som er egnet til å etterimpregneres /6/)

Tiltak: Svillebytte, etterimpregnering (tresviller), rehabilitering av skruehull (feste i tresviller, se avsn. om befestigelse)

Ballastlaget

Nedbrytingssymptomer:

- finstoff trenger inn fra underbygningen (nedenfra, fra sideterreng (dersom grøft mangler), ved skred og ras)

- bulkmaterialer (trespon, malm, steinstøv o.a.) faller ut av vognene og ned på sporet (opplastingsområder på sidespor særlig utsatt, men også hovedspor (f.eks. Ofotbanen))

- løv og annet organisk materiale som samler seg i sporet

- det vokser vegetasjon i sporet

- pukken knuses eller forvitres, korngraderingen er ikke i henhold til regelverk

- de enkelte pukksteinene har svært avrundete hjørner

- vaskesviller forekommer

- det er vanskelig å få sporjustering til å ’stå’ (kan også skyldes underbygningen)

- sidemotstanden i sporet er lav

- sporet viser myk respons for vertikale trafikklaster (kan også skyldes underbygningen)

- telehiving opptrer vinterstid (kan også skyldes underbygningen)

Et eksempel på vaskesviller er vist i figur 2.6.

Årsaker: Trafikklaster, frost (telehiving, forvitring), pakking, spill av finstoff fra vogner og sporarbeider (f.eks. grøfterensk med skinnegående utstyr), løv og annet organisk materiale i skinngangen (skal ganske store mengder til før det blir et problem), anleggstrafikk som går på ballastpukken ved nybygg.

Faktorer som virker inn på nedbrytningshastigheten: Trafikkmengde, aksellastnivå, materialstyrke til pukken, korngradering, kornform, tilgang på vann, vognenes fjæringsegenskaper, hjul- og skinnevedlikehold, ballastprofilets tykkelse, sporkomponenter som fører til brå endringer i stivhet langsetter sporet (sporveksler, bruer uten gjennomgående ballast, overgang fra tresviller til betongsviller, brå overgang fra jordfylling til fjellskjæring eller tunnel med lavt ballastprofil o.a.), tilstanden til andre deler av sporet (skinner, befestigelse og underbygning).

Deteksjon: Visuell inspeksjon, prøvetaking og analyse, målevognskjøring (særlig de litt lengre bølgelengdefeilene kan relateres til ballasten). Visuell inspeksjon fra overflaten kan bare avdekke de alvorligste symptomene som vaskesviller og fullstendig finstofftettet ballast. Ofte ser pukken ganske grei ut fra overflaten, mens man ved å grave til under underkant sville vil avsløre hvordan tilstanden reelt sett er. Ved graving, manuelt eller med minigraver, kan man også ta prøver av ballasten. Spesielle prøvetakingsmaskiner finnes også, men er dyre i anskaffelse og drift.

Tiltak: God drenering, ballastrensing eller utskifting dersom det er mye finstoff, sporjustering, godt skinnevedlikehold.

Øvrige kommentarer: Felles for nedbrytningssymptomene er at finstoffinnholdet (sandfraksjon og mindre) i ballastlaget er høyt og gjerne kombinert med for høyt vanninnhold. Nettopp den egenskapen finstoffet har til å binde vann gjør at slikt materiale egner seg dårlig i de lastbærende delene av et jernbanespor.

Vann virker akselererende på finstoffproduksjonen i ballastlaget. Når vann trenger inn i porer i selve steinmaterialet vil trykket i dette porevannet øke under lastpåkjenning og dette bidrar til å sprenge steinen i stykker. Forsøk har vist at for vannmettede bergartsprøver er styrken 20-40 % lavere enn for helt tørre prøver (reduksjon opp til 50 % er registrert /1/). Med vann til stede vil også finstoff lettere presses inn i pukklaget fra underbygningen. Dessuten svekkes den interne friksjonen i pukklaget, og særlig hvis pukken fra før inneholder mye finstoff slik at det ved togpassering bygges opp poreovertrykk. Det er dette poreovertrykket som driver finstoffet opp ved dannelsen av vaskesviller. Det er med andre ord svært viktig at ballastlaget er godt drenert.

Når det gjelder sammenhengen mellom årsaker og nedbrytningssymptomer ser det ut til at det er en lineær sammenheng mellom trafikkmengde og nedbrytning målt som millimeter varig deformasjon per megabruttotonn (MBrt) /2/. For aksellastnivået er det en mer ugunstig sammenheng. Ut fra en enkel spenningsbetraktning må man anta at større deler av ballastlaget vil oppleve nedknusing ved økte aksellaster (dersom ingenting blir gjort for å redusere spenningsøkningen). Den delen av pukklaget som allerede ved lavere aksellast opplevde nedknusing, vil samtidig få det verre. Når det gjelder vedlikeholdskostnader for ballastlaget som følge av økte aksellaster, ser disse også ut til å følge en ikke-lineær kurve. For god ballast på god underbygning er det rapportert at vedlikeholdskostnadene bare øker svakt mer enn en lineær betraktning skulle tilsi når aksellasten øker. Er det dårlig underbygning blir det antatt en kraftig ikke-lineær sammenheng. Faktisk blir det angitt at hvis aksellasten øker med 20 % så blir de forventede vedlikeholdskostnadene for ballasten økt med 400-500 % /7/! Et lite lyspunkt er det dog at det for praktiske formål må tas hensyn til at antallet aksellaster går ned når aksellastnivået øker for et konstant antall MBrt pr. år i trafikkmengde.

Underbygning

Nedbrytningssymptomer (merk at underbygningen består av mange ulike komponenter):

- Det er vanninntrengning i sporet

- Frostmotstanden er svekket, telehiving vinterstid (kan også skyldes ballastlaget)

- Deformasjonsmotstanden er svekket, myk respons fra vertikale trafikklaster (kan også skyldes andre sporkomponenter), evt. med plastiske deformasjoner

- Det registreres utglidning i skjæring eller fylling

- Forvitring av underbygningsmaterialer

- Det går hyppig steinsprang fra fjellskjæringer, nedfall fra hengen i tunneler

- Tilstanden til byggverk som bruer, snøoverbygg, forstøtningsmurer o.a. svekkes

Figur 2.7 viser i prinsippet hvordan store plastiske deformasjoner i en myk underbygning kan føre til at det presses opp materiale.

Årsaker: Klima, tilgang på vann, trafikklaster/-rystelser, arbeid med sideterrenget (erosjonsfare)

Faktorer som virker inn på nedbrytningshastigheten: Trafikkmengde, geologi (materialkvalitet til underbygningen), topografi, nåtilstanden til underbygningskomponentene og andre komponenter i sporet (i første rekke ballastlaget)

Deteksjon: Visuelt, prøvetaking- og testing (geoteknisk, bergmekanisk, konstruksjonsteknisk), geotekniske in situ undersøkelser (poretrykksmålinger, vingebor, trykksondering, o.a.)

Tiltak (vil være avhengig av hvilken del av underbygningen man ser på): Dreneringsarbeider, sikring av stabilitet (jordskråninger, fjellskjæringer og tunneler), masseutskiftning, utbedring eller utskiftning av byggverk

Øvrige kommentarer: Tiltak som utføres i underbygningen vil være viktig også for sporets øvrige komponenter. Ikke minst gjelder dette drenering.

Sporet som helhet

For flere av nedbrytningssymptomene er det først og fremst samvirket mellom to eller flere sporkomponenter som skaper den uønskede situasjonen. Flere årsaker griper gjerne inn i hverandre, ofte med gjensidig forsterkning. Av nedbrytningseffekter som kommer til syne som følge av at flere komponenter brytes ned samtidig, skal vi beskrive to av de viktigste:

- geometriske sporfeil

- ugunstig deformasjonsmotstand vertikalt og horisontalt

Geometriske sporfeil

Definisjoner og symptomer i sporet

Geometriske sporfeil er en samlebetegnelse på feil i sporets side- og høydeleie i forhold til en planlagt, ideell geometri. Feil sporvidde kan også regnes til kategorien geometriske sporfeil. Slike feil er både et symptom på nedbrytning og en indikator på sporets tilstand, og virker derfor inn på videre nedbrytning av sporet.

Sporfeil kan i ulik grad føre til krav om redusert hastighet og dermed lavere kapasitet og problemer med å avvikle trafikken som planlagt. Sporfeil vil også kunne gi tillegg i dynamiske trafikklaster og økte sporkrefter som igjen øker slitasjen på de ulike komponentene i sporkonstruksjonen.

Årsaker og faktorer som påvirker nedbrytningshastigheten

Nedbrytning av sporets geometri eller sporfeil har tre teoretiske hovedårsaker:

- setninger i ballast eller underbygning som varierer i størrelse langsetter sporet

- feil prosjektering eller produksjon av komponenter eller anlegg

- trafikklaster og hvordan disse varierer

En relativt stor andel sporfeil kan knyttes direkte til spesielle punkter eller avsnitt i eller langs sporet som er mulig å identifisere. Disse kan være:

- fastpunkter; bruer, planoverganger etc.

- lokale initielle feil i montering eller komponenter

- lag i underbygningen med dårlig kvalitet

- skinnesveiser

Umiddelbart etter at sporarbeidene er avsluttet og trafikken er startet vil det i de fleste tilfeller komme initielle setninger i ballast og underbygning, - sporet ”setter seg”. Disse setningene skaper små problemer hvis de er like over hele sporet, dvs. at det ikke forekommer differensialsetninger. På Jernbaneverkets linjer skal hastigheten, avhengig av skinnetemperatur og kurvatur, reduseres til ballasten er tilstrekkelig stabilisert. Sporet ansees helt stabilisert etter 100.000 bruttotonn.

Feil prosjektering eller produksjon vil oftere ramme underbygningen enn resten av sporet. Underbygningen består i regelen av flere ulike stedegne masser med ulike deformasjonsegenskaper, og det er derfor lettere å gjøre feil her. Overbygningen har større krav til geometrisk nøyaktighet, men består til gjengjeld av materialer og komponenter som man forholdsvis godt kjenner egenskapene til.

Trafikklastene er dynamiske av natur. Noen forskningsresultater tyder på at det er de uavfjærede massene til togene, i hovedsak hjul og hjulaksler, som i størst grad bidrar til tillegg i de dynamiske lastene /2/. Derfor vil hjul- og skinnefeil være ugunstig, dessuten bølger med mindre lengde enn ca. 1 m.

Deteksjon

Målevognskjøring vil registrere feil i høyde- og sideleie samt variasjoner i sporvidden. På rettstrekninger kan man også visuelt se om sporet relativt sett ligger som det skal.

Tiltak

Ved bruk av dynamisk sporstabilisator kan perioden med sporstabilisering etter sporarbeider kortes betydelig ned eller evt. kuttes ut. Dynamisk sporstabilisator vil ha effekt på initielle setninger i pukken etter sporarbeider, men liten eller ingen effekt på stabilitet og setningspotensial i underbygningen.

For skinnefeil og bølger kortere enn 3 meter vil skinnesliping kunne bedre geometrien og redusere de dynamiske lastene.

Ved geometrifeil med bølgelengder fra 3 meter og oppover vil sporjustering og pakking være effektivt. Høydefeil har større variasjon, og utvikler seg raskere enn sidefeil. Det er derfor ofte naturlig å ta utgangspunkt i høydefeil når man vurderer behovet for sporjustering.

For å forlenge sporjusteringsintervallene kan det være fornuftig å ta i bruk deformasjonsstyrt sporjustering/overløft for høydejustering. Dette innebærer at man løfter sporet litt mer enn det som ideell geometri skulle tilsi, og mest på de stedene der setningene har vært størst. På denne måten har man en viss reserve å tære på før man må ut i sporet og justere igjen. Figur 2.8 viser prinsippet bak deformasjonsstyrt justering/overløft.

Et annet tiltak som kan bidra til å forlenge sporjusteringsintervallene er det som på engelsk heter ”stone blowing”. Dette består i å blåse finpukk inn under svillene uten å forstyrre ballasten for mye. Metoden er utviklet og i bruk i Storbritannia. Bakgrunnen for metoden er at det ble observert at sporet raskt satte seg etter samme mønster som før pakking på tradisjonelt vis, og at man da raskt tapte deler av det sporløftet man ville oppnå. Etter den initielle setningen brukes derfor skinnegående maskinelt utstyr til å løfte opp svillene slik at finpukk kan blåses inn i hulrommet som blir skapt. Det finnes også håndholdt utstyr som kan brukes der man ikke kommer til med den større maskinen (f.eks. ved fastpunkter). Metoden med ”stone blowing” er ansett å heller være et supplement enn en erstatning til tradisjonell sporjustering og pakking. Det er rapportert at sporjusteringen holder 2 til 7 ganger lenger med denne metoden enn ved mer tradisjonelle metoder /2/. Figur 2.9 viser arbeidsprinsipp og figur 2.10 viser skinnegående arbeidsmaskin som brukes ved ”stone blowing”.

Når det gjelder tiltak mot for stor sporvidde vil disse kunne bestå av å skifte isolatordeler, skifte av skinner eller skifte av sviller – alt etter hvilken komponent som bidrar til den økte sporvidden.

Øvrige kommentarer

På sporavsnitt med moderate setninger vil sporets vertikale og horisontale beliggenhet etter de initielle setningene endres tilnærmet lineært med passerte tonn på sporet og tid mellom vedlikeholdsoperasjonene.

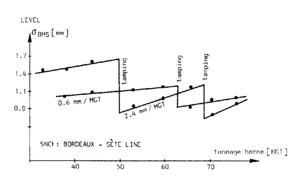

Hvor hurtig sporfeil oppstår varierer stort fra avsnitt til avsnitt selv om sporkonstruksjonen og trafikkbelastning tilsynelatende er lik. Hvor hurtig sporfeil utvikler seg ser ut til å være konstant innenfor hvert sporavsnitt og uavhengig av hvilken kvalitet man oppnår ved vedlikeholdsoperasjoner. Det kan se ut som om pakkmaskiner bedrer standarden på et sporavsnitt til et mer eller mindre konstant nivå /2/. Figur 2.11 viser dette.

Undersøkelser av utviklingen av sporfeil over lengre tidsrom viser at sporets kvalitet blir beholdt over flere vedlikeholdssykluser i nærmere 2/3-deler av sporavsnittene, mens tendensen til sporfeil øker for 1/3-del av sporavsnittene. For et mindre antall bedret kvaliteten seg på lang sikt, se figur 2.12. Årsaken til dette kan være at ballastens fraksjonering og profil endres over tid. Dermed ”holder” sporet dårligere på posisjonen som ble oppnådd gjennom sporjusteringen.

Det er stor variasjon i hvor hurtig sporfeil utvikler seg. Dette gjelder både mellom forvaltninger i ulike land og for sporavsnitt på samme linje, se figur 2.13. Det er gjort forsøk på å forklare disse variasjonene ut fra sporkonstruksjon og trafikktype og -belastning, men det lyktes ikke i studien som er referert i /2/.

Ugunstig deformasjonsmotstand

Definisjoner og symptomer i sporet

Ugunstig deformasjonsmotstand i sporet vil enten være et symptom på nedbrytning, eller det kan være en utilsiktet egenskap ved et nytt eller renovert spor som over tid vil føre til økt nedbrytning.

Det er vanlig å betrakte total deformasjon i sporet som sammensatt av en elastisk (fjærende) del og en plastisk (varig) del. For hver aksellast er den elastiske delen totalt dominerende, mens den plastiske er forsvinnende liten. Men når man summerer over mange lastsykler vil den plastiske deformasjonen kunne ”hope seg opp” til en anselig størrelse og dermed representere et nedbrytningsproblem. Slike store varige deformasjoner er alltid uønsket. Den elastiske (fjærende) deformasjonen vil, innenfor visse grenser, ikke være skadelig dersom den er noenlunde jevn langsetter sporet. I den videre omtale av deformasjoner og deformasjonsmotstand er det, hvis ikke annet er sagt, ikke skilt mellom elastisk og plastisk del.

Den totale deformasjonsmotstanden er satt sammen av de tre motstandene mot vertikal, sideveis og langsgående deformasjoner.

Vertikalt består deformasjonsmotstanden av:

- skinnenes motstand mot nedbøyning, vertikalt arealtreghetsmoment er viktigste parameter

- befestigelsens, særlig mellomleggets, motstand mot vertikal deformasjon

- svillens motstand mot nedbøyning og sammentrykking

- ballastens vertikale deformasjonsmotstand

- underbygningens vertikale deformasjonsmotstand

Sideveis består deformasjonsmotstanden av:

- skinnenes motstand mot utbøyning sideveis, horisontalt arealtreghetsmoment er viktigste parameter

- befestigelsens motstand mot rotasjon og sideveis bevegelse, vil være avhengig av klemkraft, friksjon mellom skinne og mellomlegg og mellom mellomlegg og sville, isolatorenes egenskaper og ev. mellomrom mellom skinne, isolator og svilleanker.

- svillenes sidemotstand i ballasten, vil være avhengig av geometri, tyngde og overflatestruktur til svilla, av ballastens materialegenskaper og ballastprofilets utforming

- underbygningens sidemotstand - vil først og fremst gi bidrag der overbygningen på en eller annen måte er innspent sideveis, f.eks. på bruer, i tunneler og i trange skjæringer uten linjegrøft eller med lukket drenering

Langsetter sporet består deformasjonsmotstanden av:

- skinnenes motstand mot strekking og stuking, tverrsnittsareal er viktigste parameter

- befestigelsens motstand mot langsgående bevegelse, vil være avhengig av klemkraft, friksjon mellom skinne og mellomlegg og mellom mellomlegg og sville

- svillenes motstand i ballasten, vil være avhengig av geometri, tyngde og overflatestruktur til svilla, og av ballastens materialegenskaper

- motstand i underbygningen

Ugunstig deformasjonsmotstand vil over tid føre til utvikling av geometriske sporfeil (se avsnitt 4.1), skinnevandring, ulik svilleavstand (vandring av sviller), skråstilling av sviller, nedknusing av sviller og ballast. Hva som er ugunstig deformasjonsmotstand varierer noe fra tilfelle til tilfelle. Generelt er det ønskelig med høy deformasjonsmotstand sideveis og langsetter sporet hvis vi sammenlikner med de verdiene for motstand som finnes ute i sporet i dag. Vertikalt er det derimot ikke ønskelig med verken for lav eller for høy elastisk deformasjonsmotstand. Sporet må kunne fjære etter for variable dynamiske laster slik at påkjenningene på sviller, befestigelse og granulære lag ikke blir for store. Men er ’fjæringen’ for myk vil skinnene bli for hardt påkjent og bli utmattet raskere.

Høy vertikal elastisk motstand kan føre til nedknusing av ballast og sville etter en mekanisme som er vist i figur 2.14.

Sideveis og langsetter sporet er det erfaringsmessig befestigelsen og ballastpukken som er de svake leddene når det gjelder varige deformasjoner. Vertikalt vil i tillegg underbygningen spille en rolle.

Et spesielt fenomen som opptrer der det er store langsgående trafikklaster (f.eks. tunge godstog som bremser i fall) er at svilleavstanden endres og at svillene stilles skjevt i sporet. Dette skyldes en uheldig kombinasjon av skinnevandring, for dårlig klemkraft i befestigelsen og for dårlig langsgående motstand i ballasten. Når et tungt tog bremser i fall vil skinner og sviller bli forskjøvet i fallretningen. Dette går fortere når motstanden i ballasten er forringet. Er fjærenes klemkraft redusert, vil skinnene gå mer eller mindre tilbake til sin opprinnelige posisjon etter at toget har passert uten at svillene blir dratt med tilbake. Dersom ballastmotstanden eller klemkreftene er noe ujevne langsetter sporet vil det etterhvert bli ujevn svilleavstand eller skråstilte sviller.

Årsaker og faktorer som påvirker nedbrytningshastigheten

Hovedårsakene bak ugunstig deformasjonsmotstand i sporet er sporets konstruksjon og nedbrytning som følge av trafikklaster, tilgang på vann og utilsiktede effekter av sporarbeider.

Av faktorer som påvirker nedbrytningshastigheten nevnes materialegenskaper, kvalitet og frekvens på sporarbeider og sporgeometri.

Under avsnitt 4.2.1 foran vil en del årsakssammenhenger være mer detaljert beskrevet og gjentas derfor ikke her.

Deteksjon

Ugunstig deformasjonsmotstand vil fra sporets sin side kunne arte seg som nedbrytning av de enkeltkomponentene som bidrar til den totale deformasjonsmotstanden. Hvilke komponenter dette er skulle gå fram av avsnitt 4.2.1 foran. Noen av symptomene kan oppdages visuelt (f.eks. varierende svilleavstand), mens andre må måles (f.eks. klemkraft, sporgeometri).

Den samlede deformasjonsmotstanden vertikalt, horisontalt og langsetter sporet måles sjelden ute i sporet her i landet. I andre land, f.eks. USA, er det utviklet utstyr som i alle fall kan måle deler av denne motstanden /9/. Noen indikasjoner kan man som sagt få ved målevognskjøring, men å måle deformasjonsmotstanden mer direkte ved pålasting i sporet vil være mer nøyaktig hvis man skal ha håp om sette inn ressursene til riktig tid og sted.

Tiltak

Tiltakene vil være avhengig av hvilken komponent som mest bidrar til den ugunstige deformasjonsmotstanden. Det vises derfor til avsnitt 4.2.1ovenfor, og sammenholder man dette med det som står i avsnitt 3 om de enkelte sporkomponentene skulle man derfor komme et stykke på vei.

På lengre sikt kreves det kontinuerlig forskning i laboratorium og felt for å forbedre sporkonstruksjonen slik at uheldige deformasjoner av sporet skal unngås.

Generelt om tiltak for å begrense nedbrytingen

For å unngå eller begrense nedbrytingen av sporet kan flere tiltak gjennomføres. Disse vedlikeholdsaktivitetene karakteriseres ofte som enten forebyggende eller avbøtende tiltak, men hvordan de kategoriseres avhenger like gjerne av sporets tilstand ved gjennomføringen som tiltaket selv. Nedenfor er en del av de viktigste tiltakene beskrevet litt mer enn det som er gjort tidligere.

Forebyggende og avbøtende tiltak

Med forebyggende tiltak menes aktiviteter som gjennomføres før eventuell vedlikeholdsgrense eller tiltaksgrense for sporfeil er nådd mens avbøtende tiltak gjennomføres for å bedre kvaliteten i spor hvor tiltaks- eller vedlikeholdsgrensen er passert for én eller flere typer feil.

God planlegging, prosjektering og bygging

Svakheter både i planlegging, prosjektering og bygging av spor og underbygning kan føre til store problemer med tidlig og rask utvikling av sporfeil. Avbøtende tiltak kan være å unngå områder med vanskelige grunnforhold, gjennomføre tilstrekkelige grunnundersøkelser slik at grunnforholdene er kjent og dimensjonere banen deretter og ikke minst, bygge banen slik teknisk regelverk eller spesielle forhold krever.

Skinnesliping

Skinnesliping kan gjennomføres både som forebyggende og avbøtende tiltak. Det er Jernbaneverkets mål at den skal gjennomføres før problemene oppstår og forebyggende/korrektiv skinnesliping reduserer belastninger på andre sporkomponenter. Dette kan kreve skinnesliping for eksempel hvert 2. år framfor hvert 8. år.

Slipingens funksjon:

- forlenger skinnens levetid

- forlenger levetiden for andre komponenter

- reduserer behovet for sporjustering

- reduserer vibrasjoner og støy med opptil 10 dB

- forbedrer komfort og gangegenskaper til det rullende materiellet

I tillegg til å være forebyggende tiltak kan skinnesliping også avbøte kortbølgede bølger, rifler og sår i skinner. Slike feil kan gi tillegg i dynamiske trafikklaster og dermed store påkjenninger for komponentene i sporets overbygning. Se også L534 kapittel 7 Skinnesliping.

Pakking

Pakking fører til at sporet blir ført tilbake til opprinnelig/teoretisk horisontal beliggenhet. I tilfeller hvor pakking gjennomføres uten forutgående ballastrensing kan sporet heves idet mer ballastmateriale dyttes under svillene. Effekten av pakkingen avhenger blant annet av kvalitet og profil på ballasten, dvs. om sporet ”holder på” justeringen eller om sporet innen kort tid ”glir” tilbake til feilaktig posisjon, og bølgelengder på sporfeilene.

Ballastrensing

Ballastrensing er et vedlikeholdstiltak som gjennomføres med lange intervaller, gjerne 15-20 år. Tiltaket fjerner korn med for liten diameter og andre uønskede komponenter fra ballasten og erstatter dette med nytt og godt ballastmateriale. Samtidig suppleres ballastprofilet slik at sidemotstanden blir tilfredsstillende. Se også L534 kapittel 6 ballastrensing.

Sikring mot frost og tele – masseutskifting

Masseutskifting som et tiltak mot frost og tele er kostbart dersom det gjelder underbygningsmaterialer, og andre tiltak som f.eks. isolering under ballasten og bedre drenering bør vurderes. Dersom underbygningen er god og problemet skriver seg fra ballasten, kan utskifting av ballasten være det som skal til. Dette vil heller ikke være så kostbart.

Ved utskiftning av underbygningsmasser vil det ofte være gunstig å isolere samtidig. Dette vil redusere behovet for masseutskfting.

Litteraturhenvisninger

/1/ Myrvang, Arne: Kompendium i bergmekanikk, Inst. for geologi og bergmekanikk, NTNU, Trondheim, 1996.

/2/ Esveld, Coenraad: Modern railway track, MRT-Productions, Duisburg, Vest-Tyskland, 1989.

/3/ Tournay, Harry: Innlegg på Seminarium i järnvägmekanik i Luleå mars –99.

/4/ NSB: Forskrifter for vedlikehold og annet arbeide ved linjen. Katalog over brudd og feil i skinner. Trykk nr. 373.6.

/5/ Jernbaneverket: Teknisk regelverk, JD 532 Overbygning – Vedlikehold, Rev. 0, Oslo, 1998.

/6/ Sørlie, Per Herman: Overbygningens komponenter: Sviller, NBIU-kurs, Finland, 1994.

/7/ Zeta-Tech Associates Inc., Banverket og NSB: 30 ton på Malmbanan/Ofotbanan, rapport 5.1: Quantification of Track Maintenance Costs, 1996.

/8/ Selig, Ernest T. og Waters, John M.: Track Geotechnology and Substructure Management, Thomas Telford Publications, London, 1994.

/9/ Kalay, Semih: Measuring lateral and longitudinal track strength, Railway Track and Structures, mai 1994, USA.