Ballastrensing: Forskjell mellom sideversjoner

m (→Slitestyrke) |

|||

| (4 mellomliggende versjoner av en annen bruker er ikke vist) | |||

| Linje 20: | Linje 20: | ||

|+Tabell 7.1 Sammenligning av krav til ny ballast i nordiske land | |+Tabell 7.1 Sammenligning av krav til ny ballast i nordiske land | ||

!Selskap | !rowspan="2"|Selskap ||colspan="2"|nom. fraksjon [mm]||rowspan="2"|vekt% < nom. fr. ||rowspan="2"|vekt% > nom. fr.||rowspan="2"|maks. diam. [mm] ||colspan="2"|mindre fraksjoner | ||

|- | |||

|- | |||

!maks. | !maks. | ||

!min. | !min. | ||

!diam. | !diam. | ||

!maks. vekt% | !maks. vekt% | ||

| Linje 83: | Linje 72: | ||

| | | | ||

|} | |} | ||

===Renhet=== | ===Renhet=== | ||

| Linje 92: | Linje 80: | ||

===Slitestyrke=== | ===Slitestyrke=== | ||

Slitestyrken beskriver materialets motstand mot nedknusing og slitasje. Det finnes flere måter å undersøke dette på. Flere selskaper, blant annet Jernbaneverket, har funnet at prøving i Los Angeles maskin gir materialet en behandling som er mest relevant i forhold til påkjenningene ballasten blir utsatt for i sporet. Los Angeles-maskinen kombinerer slite- og slagstyrke fordi materialet både slites på innsida av trommelen og dessuten “kastes” i trommelveggen av en innvendig kant når trommelen roterer. | Slitestyrken beskriver materialets motstand mot nedknusing og slitasje. Det finnes flere måter å undersøke dette på. Flere selskaper, blant annet Jernbaneverket, har funnet at prøving i Los Angeles maskin gir materialet en behandling som er mest relevant i forhold til påkjenningene ballasten blir utsatt for i sporet. Los Angeles-maskinen kombinerer slite- og slagstyrke fordi materialet både slites på innsida av trommelen og dessuten “kastes” i trommelveggen av en innvendig kant når trommelen roterer. | ||

| Linje 117: | Linje 104: | ||

==Kvalitetsendring i sporet== | ==Kvalitetsendring i sporet== | ||

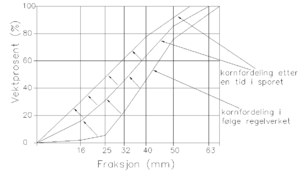

[[Fil:BallastrensingFig7.1.PNG|thumb|300px|Figur 7.1: Ballasten endrer kornfordeling etter en tid i sporet]] | |||

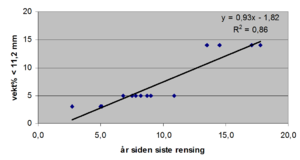

[[Fil:BallastrensingFig7.2.PNG|thumb|300px|Figur 7.2: Sammenhengen mellom finstoffinnhold og år siden siste ballastrensing for ballastprøver fra Kongsvingerbanen]] | |||

'''Kornfordeling''' | '''Kornfordeling''' | ||

Til tross for at den ballastmaterialet som brukes tilfredsstiller kravene idet det legges ned i sporet, vil det med arbeidsoperasjoner, trafikkbelastning og eventuelle feil i sporkonstruksjonen, relativt hurtig skje en endring i ballastens egenskaper. Endringer skjer både når det gjelder kornform, kornfordeling og ballastprofil. Figur 7.1 viser at kornfordelingskurven som følge av disse prosessene vil forskyves opp og mot venstre i diagrammet, med negative konsekvenser for andelen finstoff og dermed ballastens stabilitet og egenskaper ved frost. | Til tross for at den ballastmaterialet som brukes tilfredsstiller kravene idet det legges ned i sporet, vil det med arbeidsoperasjoner, trafikkbelastning og eventuelle feil i sporkonstruksjonen, relativt hurtig skje en endring i ballastens egenskaper. Endringer skjer både når det gjelder kornform, kornfordeling og ballastprofil. Figur 7.1 viser at kornfordelingskurven som følge av disse prosessene vil forskyves opp og mot venstre i diagrammet, med negative konsekvenser for andelen finstoff og dermed ballastens stabilitet og egenskaper ved frost. | ||

Når det kommer vann til, vil dette finstoffet fungere som smøring mellom de større kornene i ballasten og den mister sin sentrale elastiske egenskap, og det blir umulig og opprettholde sporjusteringen. Sporkreftene gjør at det glir bort fra ønsket posisjon. | Når det kommer vann til, vil dette finstoffet fungere som smøring mellom de større kornene i ballasten og den mister sin sentrale elastiske egenskap, og det blir umulig og opprettholde sporjusteringen. Sporkreftene gjør at det glir bort fra ønsket posisjon. | ||

Prøver som Jernbaneverket har tatt av ballasten på Kongsvingerbanen (lite til moderat trafikkbelastning), viser en viss sammenheng mellom andelen av små fraksjoner i ballasten og antall år siden siste ballastrensing, se figur 7.2. | Prøver som Jernbaneverket har tatt av ballasten på Kongsvingerbanen (lite til moderat trafikkbelastning), viser en viss sammenheng mellom andelen av små fraksjoner i ballasten og antall år siden siste ballastrensing, se figur 7.2. | ||

For baner med trafikkbelastning som ligner Kongsvingerbanens kan tidsintervall for rensing gi en vel så effektiv ressursbruk som rensing på bakgrunn av sikteanalyse av ballastprøver. For baner med stor trafikk eller spesielle lokale forhold kan siktekurver fra ballastprøver være gode indikatorer på rensebehovet. | For baner med trafikkbelastning som ligner Kongsvingerbanens kan tidsintervall for rensing gi en vel så effektiv ressursbruk som rensing på bakgrunn av sikteanalyse av ballastprøver. For baner med stor trafikk eller spesielle lokale forhold kan siktekurver fra ballastprøver være gode indikatorer på rensebehovet. | ||

| Linje 143: | Linje 128: | ||

====Trafikklaster==== | ====Trafikklaster==== | ||

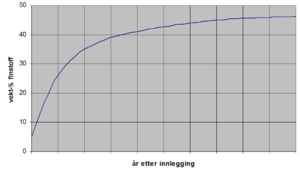

[[Fil:BallastrensingFig7.3.PNG|thumb|300px|Figur 7.3: Økning av andel finstoff i ballasten i sporet]] | |||

En viss nedknusing av selve ballastmaterialet på grunn av trafikkbelastninger er ikke til å unngå, men omfanget er også avhengig av den opprinnelige kvaliteten på ballasten. Prosessen har et nogenlunde kontinuerlig forløp, og kan beskrives skjematisk ved hjelp av en kurve med antall år ballasten har ligget i sporet langs x-aksen, og vekt% finstoff langs y-aksen, som vist i figur 7.3. | En viss nedknusing av selve ballastmaterialet på grunn av trafikkbelastninger er ikke til å unngå, men omfanget er også avhengig av den opprinnelige kvaliteten på ballasten. Prosessen har et nogenlunde kontinuerlig forløp, og kan beskrives skjematisk ved hjelp av en kurve med antall år ballasten har ligget i sporet langs x-aksen, og vekt% finstoff langs y-aksen, som vist i figur 7.3. | ||

Kurven er brattest i tiden rett etter at sporet er åpnet for trafikk. Kornformen tilpasses kraftbildet i ballastlaget, det vil si at spisser og kanter blir "slått av" og kornene kiler seg på plass; sporet "setter seg". Denne effekten avtar etterhvert som kornene får “ideell” form, og kurven flater ut. | Kurven er brattest i tiden rett etter at sporet er åpnet for trafikk. Kornformen tilpasses kraftbildet i ballastlaget, det vil si at spisser og kanter blir "slått av" og kornene kiler seg på plass; sporet "setter seg". Denne effekten avtar etterhvert som kornene får “ideell” form, og kurven flater ut. | ||

| Linje 155: | Linje 139: | ||

====Arbeid på og nær sporet==== | ====Arbeid på og nær sporet==== | ||

[[Fil:BallastrensingFig7.4.png|thumb|300px|Figur 7.4: Labbene på en pakkmaskin]] | |||

Flere typer arbeid på og i nærheten av sporet kan tilføre ballasten finstoff. En av disse er pakking/justering av sporet, som skjer ved at det føres "labber" ned i ballasten. Deretter beveges labbene slik at ballast dyttes under svilla, og skinnens overkant kommer i ønsket høyde, se figur 7.4. Dette er en ganske stor mekanisk påkjenning for ballasten og det er rimelig å anta en del nedknusing, selv om dette ikke er tallfestet. Operasjonen kan også skade betongsvillene, og det fører til enda mer finstoff i ballasten. | Flere typer arbeid på og i nærheten av sporet kan tilføre ballasten finstoff. En av disse er pakking/justering av sporet, som skjer ved at det føres "labber" ned i ballasten. Deretter beveges labbene slik at ballast dyttes under svilla, og skinnens overkant kommer i ønsket høyde, se figur 7.4. Dette er en ganske stor mekanisk påkjenning for ballasten og det er rimelig å anta en del nedknusing, selv om dette ikke er tallfestet. Operasjonen kan også skade betongsvillene, og det fører til enda mer finstoff i ballasten. | ||

Det er viktig å være klar over at endringer i metode eller utstyr for pakking kan gi en endring i finstoffanrikelsen av ballastlaget som selve operasjonen gir. Et eksempel er endring i labbenes hardhet. Stor slitasje på labbene har vært ansett som en stor ulempe for framdriften i pakkingsarbeidet. Å skifte labber er en relativt omfattende operasjon. Jernbaneverket byttet derfor til en annen type labber som hadde en annen stålkvalitet og slites senere. Kreftene og bevegelsene som ble brukt var derimot de samme, og det er nærliggende og tro at slitasjen på labbene er erstattet av økt nedknusing av ballasten. | Det er viktig å være klar over at endringer i metode eller utstyr for pakking kan gi en endring i finstoffanrikelsen av ballastlaget som selve operasjonen gir. Et eksempel er endring i labbenes hardhet. Stor slitasje på labbene har vært ansett som en stor ulempe for framdriften i pakkingsarbeidet. Å skifte labber er en relativt omfattende operasjon. Jernbaneverket byttet derfor til en annen type labber som hadde en annen stålkvalitet og slites senere. Kreftene og bevegelsene som ble brukt var derimot de samme, og det er nærliggende og tro at slitasjen på labbene er erstattet av økt nedknusing av ballasten. | ||

| Linje 184: | Linje 167: | ||

===Hvorfor renses ballasten=== | ===Hvorfor renses ballasten=== | ||

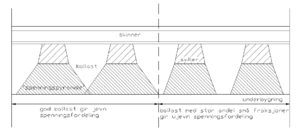

[[Fil:BallastrensingFig7.5.PNG|thumb|300px|Figur 7.5: Spenningsfordeling i spor med god ballast og ballast med for stor andel små fraksjoner]] | |||

Årsaken til at man renser ballasten er at den ikke lenger fyller sin nødvendige funksjon på grunn av for høy andel materiale med liten diameter eller innhold av andre uønskede materialer. Ballastrensingen fjerner dette, og det erstattes med ny og “riktig” pukk slik at kornfordelingen blir god, ballasten blir fri for humus etc. og ballastprofilet blir stort nok. Ved å rense ballasten oppnår man i første rekke en forbedret fraksjonering, men også renhet. Samtidig nytter man den delen av ballasten i sporet som fortsatt tilfredsstiller selskapets krav. | Årsaken til at man renser ballasten er at den ikke lenger fyller sin nødvendige funksjon på grunn av for høy andel materiale med liten diameter eller innhold av andre uønskede materialer. Ballastrensingen fjerner dette, og det erstattes med ny og “riktig” pukk slik at kornfordelingen blir god, ballasten blir fri for humus etc. og ballastprofilet blir stort nok. Ved å rense ballasten oppnår man i første rekke en forbedret fraksjonering, men også renhet. Samtidig nytter man den delen av ballasten i sporet som fortsatt tilfredsstiller selskapets krav. | ||

Kreftene som oppstår i sporet føres via skinner og sviller til ballasten hvor den spres i ”pyramider” eller ”vifter” ned til formasjonsplanet/underbygningen, se figur 7.5. Hvis ballasten er forurenset vil “pyramidene” ha brattere sidekanter og kraftfordelingen på formasjonsplanet blir dårligere enn tilfellet er ved god ballast. Vi får da en situasjon hvor områdene under ”pyramidene” får store spenningskonsentrasjoner mens områdene mellom dem så og si er spenningsfrie. Dette kan føre til at pukken under svilla fortrenger materialene i underbygningen som i sin tur skyves opp i ballastlaget mellom spenningspyramidene. Ballasten får høyt finstoffinnhold og mister sine ønskede egenskaper i forbindelse med drenering, frost og dermed motstand mot sideforskyvning av sporet. | Kreftene som oppstår i sporet føres via skinner og sviller til ballasten hvor den spres i ”pyramider” eller ”vifter” ned til formasjonsplanet/underbygningen, se figur 7.5. Hvis ballasten er forurenset vil “pyramidene” ha brattere sidekanter og kraftfordelingen på formasjonsplanet blir dårligere enn tilfellet er ved god ballast. Vi får da en situasjon hvor områdene under ”pyramidene” får store spenningskonsentrasjoner mens områdene mellom dem så og si er spenningsfrie. Dette kan føre til at pukken under svilla fortrenger materialene i underbygningen som i sin tur skyves opp i ballastlaget mellom spenningspyramidene. Ballasten får høyt finstoffinnhold og mister sine ønskede egenskaper i forbindelse med drenering, frost og dermed motstand mot sideforskyvning av sporet. | ||

For å fordele kreftene fra toget, via skinner og sviller, jevnt ned i underbygningen kreves også en viss tykkelse på ballastlaget. Hvis ballastlaget er for tynt, blir ”pyramidene” for lave. Vi får i prinsippet et lignende bilde som i figur 7.5, med påfølgende opptrenging av finstoff fra underbygningen mellom ”spenningspyramidene”. Hvis man i slike tilfelle bare renser uten å øke ballastlagets tykkelse vil problemet komme tilbake relativt raskt. | For å fordele kreftene fra toget, via skinner og sviller, jevnt ned i underbygningen kreves også en viss tykkelse på ballastlaget. Hvis ballastlaget er for tynt, blir ”pyramidene” for lave. Vi får i prinsippet et lignende bilde som i figur 7.5, med påfølgende opptrenging av finstoff fra underbygningen mellom ”spenningspyramidene”. Hvis man i slike tilfelle bare renser uten å øke ballastlagets tykkelse vil problemet komme tilbake relativt raskt. | ||

| Linje 207: | Linje 189: | ||

'''Manuell prøvetaking''' | '''Manuell prøvetaking''' | ||

[[Fil:BallastrensingFig7.6.png|thumb|300px|Figur 7.6: Banverkets MUM 9601 - "Sorken"]] | |||

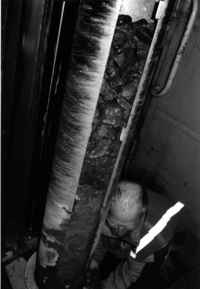

[[Fil:BallastrensingFig7.7.png|thumb|200px|Figur 7.7: Borerøret med åpen luke og innsyn til ballastprøven]] | |||

Det er ikke lett å finne metoder som egner seg til kontroll av ballasten i sporet. Hittil har så og si all prøvetaking foregått manuelt. På grunn av de store fraksjonene er pukken et vanskelig materiale å håndtere, spesielt når det i tillegg ligger hardt pakket i et godt brukt spor. Det skal store krefter til for å presse noe ned i ballastlaget. Manuelt opptak er arbeidskrevende men fleksibelt, og det kan være effektivt på strekninger med begrenset sportilgang og stor trafikk. For manuell prøvetaking er det viktig at prøvene tas fra samme sted i ballastprofilet, at de er omtrent like store og at de blir tatt opp på en bestemt og fast måte. | Det er ikke lett å finne metoder som egner seg til kontroll av ballasten i sporet. Hittil har så og si all prøvetaking foregått manuelt. På grunn av de store fraksjonene er pukken et vanskelig materiale å håndtere, spesielt når det i tillegg ligger hardt pakket i et godt brukt spor. Det skal store krefter til for å presse noe ned i ballastlaget. Manuelt opptak er arbeidskrevende men fleksibelt, og det kan være effektivt på strekninger med begrenset sportilgang og stor trafikk. For manuell prøvetaking er det viktig at prøvene tas fra samme sted i ballastprofilet, at de er omtrent like store og at de blir tatt opp på en bestemt og fast måte. | ||

| Linje 213: | Linje 196: | ||

Banverket har en ombygd pakkmaskin, MUM 9601 – populært kalt ”Sorken”, som er beregnet for opptak av ballastprøver, se figur 7.6,. Den har en hydraulisk borerigg som kan forskyves sideveis, fra spormidt helt ut mot skinnestrengene, og den kan ta prøver ned til 1,4 meter under skinneoverkant. Boret har en spalte/luke som kan tas av slik at lagdeling og ballastlagets tykkelse kan registreres (se figur 7.7) før prøven slippes ned i prøvegropen igjen, eventuelt etter fotografering og sikteanalyse. | Banverket har en ombygd pakkmaskin, MUM 9601 – populært kalt ”Sorken”, som er beregnet for opptak av ballastprøver, se figur 7.6,. Den har en hydraulisk borerigg som kan forskyves sideveis, fra spormidt helt ut mot skinnestrengene, og den kan ta prøver ned til 1,4 meter under skinneoverkant. Boret har en spalte/luke som kan tas av slik at lagdeling og ballastlagets tykkelse kan registreres (se figur 7.7) før prøven slippes ned i prøvegropen igjen, eventuelt etter fotografering og sikteanalyse. | ||

Manuell og maskinell prøvetaking har hver sine fordeler og ulemper i forhold til sportilgang og effektivitet. Maskinelle metoder gir mange prøver pr. skift, men krever lengre intervaller med sportilgang enn hva manuelle metoder gjør. | Manuell og maskinell prøvetaking har hver sine fordeler og ulemper i forhold til sportilgang og effektivitet. Maskinelle metoder gir mange prøver pr. skift, men krever lengre intervaller med sportilgang enn hva manuelle metoder gjør. | ||

| Linje 237: | Linje 216: | ||

==Metoder for ballastrensing== | ==Metoder for ballastrensing== | ||

Jernbaneverket benytter store skinnegående maskiner, “renseverk”, til ballastrensing. | Jernbaneverket benytter store skinnegående maskiner, “renseverk”, til ballastrensing. | ||

[[Fil:BallastrensingFig7.10.png|thumb|300px|Figur 7.10: Plasser & Theurer MFS, innvendig transportbånd]] | |||

Figur 7.8 Renseverk, Plasser & Theurer RM80 | [[Fil:BallastrensingFig7.8.png|thumb|left|400px|Figur 7.8: Renseverk, Plasser & Theurer RM80]] | ||

[[Fil:BallastrensingFig7.9.png|thumb|center|200px|Figur 7.9: Plasser & Theurer MFS, transport og silovogner]] | |||

Rensingen gjennomføres uten demontering av skinnestigen. Kjedet som skal grave ut ballastpukken, demonteres i ett ledd og føres ”rundt” skinnestigen før det monteres sammen igjen. Skinnestigen løftes litt, og når kjedet settes i bevegelse drar det med seg ballastmaterialet ut til siden og opp i store sikt. Finstoffet siktes ut og fraktes på transportbånd til spesielle vogner, Plasser & Theurer MFS som gjør opplastingen og transport av finstoffet effektiv og gir mindre behov for omlasting, se figur 7.9 og 7.10,. Vognene har innvendige transportbånd som fører massene videre til neste vogn. Dette gjør at vognen lengst unna renseverket fylles først og kan tømmes mens rensearbeidet pågår kontinuerlig. | Rensingen gjennomføres uten demontering av skinnestigen. Kjedet som skal grave ut ballastpukken, demonteres i ett ledd og føres ”rundt” skinnestigen før det monteres sammen igjen. Skinnestigen løftes litt, og når kjedet settes i bevegelse drar det med seg ballastmaterialet ut til siden og opp i store sikt. Finstoffet siktes ut og fraktes på transportbånd til spesielle vogner, Plasser & Theurer MFS som gjør opplastingen og transport av finstoffet effektiv og gir mindre behov for omlasting, se figur 7.9 og 7.10,. Vognene har innvendige transportbånd som fører massene videre til neste vogn. Dette gjør at vognen lengst unna renseverket fylles først og kan tømmes mens rensearbeidet pågår kontinuerlig. | ||

Det bør renses ned til 25-30 cm under svilleunderkant, og framføringshastigheten på renseverket skal tilpasses ballastkvalitet og fuktighet i sporet. Dårlig ballast og høyt vanninnhold krever lav framføringshastighet for å få tilfredsstillende resultat. Den gamle ballasten som tilfredsstiller kravene til kornstørrelse, legges tilbake i sporet, og det bør med jevne mellomrom tas prøver av denne for å sikre at den tilfredsstiller kravene til fraksjonering og renhet. | Det bør renses ned til 25-30 cm under svilleunderkant, og framføringshastigheten på renseverket skal tilpasses ballastkvalitet og fuktighet i sporet. Dårlig ballast og høyt vanninnhold krever lav framføringshastighet for å få tilfredsstillende resultat. Den gamle ballasten som tilfredsstiller kravene til kornstørrelse, legges tilbake i sporet, og det bør med jevne mellomrom tas prøver av denne for å sikre at den tilfredsstiller kravene til fraksjonering og renhet. | ||

Siste sideversjon per 17. mar. 2015 kl. 23:26

__NUMBEREDHEADINGS__

Kort om krav til ny ballast

(For en mer omfattende og detaljert beskrivelse av ballast som komponent i overbygningen vises til lærebok 533 kap. 5, Ballast)

Jernbaneverkets krav til ballastmateriale er i hovedsak knyttet til fire egenskaper:

- fraksjonering/kornfordeling

- renhet

- kornform

- slitestyrke

Fraksjonering

Kornfordelings-kurven Kornfordelingskurven til et materiale viser fraksjoneringen, altså vektprosenten av korn med diameter opp til bestemte størrelser. Ballasten skal ha en kornfordelingskurve som tilfredsstiller kravene som f.eks. Jernbaneverket har fastsatt i sine retningslinjer, men det er umulig å definere et statisk/rigid krav til kornfordelingskurven. Jernbaneverket har derfor definert et “rom” som kornfordelingskurven for ny ballast skal ligge innenfor.

Mye av den ballasten som leveres til Jernbaneverkets anlegg ligger helt opptil maksimalgrensa for innhold av de minste fraksjonene. Dette er selvfølgelig en fordel for leverandørens økonomi, men hva har det å si for ballastens levetid? Nettopp på grunn av stort innhold av de minste fraksjonene har det i en periode vært vanlig å kreve at ballasten skulle vært vasket ved levering til Jernbaneverket. Dette øker selvfølgelig produksjonskostnaden betydelig, og effekten har vært diskutert.

| Selskap | nom. fraksjon [mm] | vekt% < nom. fr. | vekt% > nom. fr. | maks. diam. [mm] | mindre fraksjoner | ||

|---|---|---|---|---|---|---|---|

| maks. | min. | diam. | maks. vekt% | ||||

| JBV (Norge) | 63 | 25 | 10 | 10 | 73 | 1,6 | 0,5 |

| BV (Sverige) | 63 | 32 | 10 | 4 | 80 | 11,2 | 0,5 |

| VR (Finland) | 64 | 32 | 10 | 8 | 70 | 1,0 | 2,0 |

| BS (Danmark) | 45 | 32 | 20 | 20 | 84 | 16,0 | 5,0 |

| 1,0 | 1,5 | ||||||

Renhet

Ballastmateriale skal være fritt for jord, vekstrester ol. Hvis det finnes slike ting i ballasten vil det forandre ballastlaget dynamiske og drenerende egenskaper. Dårlig drenering i ballastlaget kan føre til redusert stabilitet og problemer ved frost, og hvis spisskreftene fra trafikken ikke blir tilstrekkelig dempet av ballastlaget vil det i tillegg bli en uakseptabel påkjenning og slitasje på de andre komponentene i overbygningen.

Kornform

Ballasten har best dynamiske egenskaper når en stor andel av kornene i ballasten har tilnærmet kubisk fasong, og det er grenser for hvor stor andel flisig og stenglig materiale ballasten bør inneholde. Dette har betydning både for materialets motstand mot nedknusing og ballastlagets ”elastisitet”. Ved kontroll i Jernbaneverket vurderes andelene visuelt og ved telling av steiner i stikkprøver.

Slitestyrke

Slitestyrken beskriver materialets motstand mot nedknusing og slitasje. Det finnes flere måter å undersøke dette på. Flere selskaper, blant annet Jernbaneverket, har funnet at prøving i Los Angeles maskin gir materialet en behandling som er mest relevant i forhold til påkjenningene ballasten blir utsatt for i sporet. Los Angeles-maskinen kombinerer slite- og slagstyrke fordi materialet både slites på innsida av trommelen og dessuten “kastes” i trommelveggen av en innvendig kant når trommelen roterer.

Krav til ballast i sporet

Jernbaneverkets krav er i utgangspunktet rettet mot ny ballast, og det er ingen tekniske og objektive krav til ballasten etter at den er lagt i sporet og tatt i bruk.

I Jernbaneverkets tekniske regelverk står det litt om ballastrensing:

”Ballastrensing skal iverksettes når

- det er problemer med å få justeringen til å stå, og årsaken til dette ligger i ballasten (ikke ustabile fyllinger). Høydefeil med bølgelengder mellom 3,5 og 30 m stammer i hovedsak fra dårlig ballast.

- pukkprøver viser at pukken ikke tilfredsstiller krav til kornfordeling, slitestyrke og kornform.

- man har problemer med vaskesviller, frost og tele i ballasten.”

I andre deler av det tekniske regelverket til Jernbaneverket er det kun henvist til tillatt nominell fraksjon for ballasten, 25-63 mm, og ut fra det andre punktet over kan man tro at kravet til nominell fraksjon også gjelder for ballasten som er tatt i bruk/ligger i trafikkert spor. Dette blir naturligvis ikke rimelig. Disse retningslinjene er ikke lette å håndtere, og vurderinger av rensebehov på Jernbaneverkets baner er basert på subjektivt, men kvalifisert skjønn fra blant annet lokalt banemannskap og strekningsledere.

Banestyrelsen (Danmark) ser ut til å fokusere på andelen materiale med diameter mindre enn 16 mm men har ingen offisielle forskrifter angående dette.

Banverket(Sverige) ser på andelen av tre fraksjoner; 0-11,2 mm, 11,2-22,4 mm og 22,4-31,5 mm i ferdig renset spor, men heller ikke der finnes noe objektivt inngrepskriterium for ballastrensing.

Office for research and experiments og the international union of railways. ORE ,har gjennomført et program som gir forslag til klassifisering av ballastkvaliteten og metoder for å undersøke ballasten i sporet. For flere selskaper kan det være aktuelt å legge dette arbeidet til grunn for formulering av kriterier for ballastrensing.

Det er viktig å vurdere behovet for ballastrensing i sammenheng med hele sporkonstruksjonenes tilstand, f.eks. dreneringssystemet og ballastlagets tykkelse.

Kvalitetsendring i sporet

Kornfordeling

Til tross for at den ballastmaterialet som brukes tilfredsstiller kravene idet det legges ned i sporet, vil det med arbeidsoperasjoner, trafikkbelastning og eventuelle feil i sporkonstruksjonen, relativt hurtig skje en endring i ballastens egenskaper. Endringer skjer både når det gjelder kornform, kornfordeling og ballastprofil. Figur 7.1 viser at kornfordelingskurven som følge av disse prosessene vil forskyves opp og mot venstre i diagrammet, med negative konsekvenser for andelen finstoff og dermed ballastens stabilitet og egenskaper ved frost.

Når det kommer vann til, vil dette finstoffet fungere som smøring mellom de større kornene i ballasten og den mister sin sentrale elastiske egenskap, og det blir umulig og opprettholde sporjusteringen. Sporkreftene gjør at det glir bort fra ønsket posisjon.

Prøver som Jernbaneverket har tatt av ballasten på Kongsvingerbanen (lite til moderat trafikkbelastning), viser en viss sammenheng mellom andelen av små fraksjoner i ballasten og antall år siden siste ballastrensing, se figur 7.2.

For baner med trafikkbelastning som ligner Kongsvingerbanens kan tidsintervall for rensing gi en vel så effektiv ressursbruk som rensing på bakgrunn av sikteanalyse av ballastprøver. For baner med stor trafikk eller spesielle lokale forhold kan siktekurver fra ballastprøver være gode indikatorer på rensebehovet.

Årsaker til økning i finstoffinnholdet

Det vanligste årsakene til økning av finstoffinnholdet i ballasten er:

- nedknusing på grunn av trafikklaster

- oppressing av materiale fra underbygningen

- arbeid i sporet

- lekkasjer fra transportert gods

- tilførsel av materialer fra omgivelsene

- ballastens bergart

De to første og det siste av punktene over har utgangspunkt i overbygningens konstruksjon og materialenes egenskaper. Finstoffanrikelse på bakgrunn av disse skjer gradvis. De tre andre årsakene kan foregå i nokså avgrensede tidsrom, og det er større mulighet for å redusere omfanget ved innskjerping av og endring i selskapenes interne rutiner.

Trafikklaster

En viss nedknusing av selve ballastmaterialet på grunn av trafikkbelastninger er ikke til å unngå, men omfanget er også avhengig av den opprinnelige kvaliteten på ballasten. Prosessen har et nogenlunde kontinuerlig forløp, og kan beskrives skjematisk ved hjelp av en kurve med antall år ballasten har ligget i sporet langs x-aksen, og vekt% finstoff langs y-aksen, som vist i figur 7.3.

Kurven er brattest i tiden rett etter at sporet er åpnet for trafikk. Kornformen tilpasses kraftbildet i ballastlaget, det vil si at spisser og kanter blir "slått av" og kornene kiler seg på plass; sporet "setter seg". Denne effekten avtar etterhvert som kornene får “ideell” form, og kurven flater ut.

Bruk av betongsviller øker finstoffproduksjonen i sporet. Betongsvillenes stivhet, overflate og tyngde gjør at samspillet mellom sville og ballast blir et helt annet enn ved bruk av tresviller. Nedknusingen av selve ballastmaterialet øker, og steinene i ballasten kan også raskt slite på betongen i svillene. Hvis det kommer vann til dette sementstøvet (fra betongsvillene) kan ballastlagets dynamiske egenskaper forandres radikalt. I spesielle tilfeller kan det skje en “reherding” av sementen og (restene av) betongsvilla blir liggende å slå mot ei betongsåle.

Materialer fra underbygningen

Årsaken til oppressing av materiale fra underbygningen er ofte for tynt ballastlag eller for dårlig bæreevne i selve underbygningen. En vanlig årsak er økning i trafikkbelastningen (aksellast eller hastighet) uten at man samtidig øker ballastlagets tykkelse. Ballastlaget blir på den måten for tynt til at kreftene fra trafikken blir spredt godt nok utover formasjonsplanet og underbygningen tåler ikke påkjenningene. For dårlig filterlag mellom over- og underbygning kan også føre til oppressing av materialer fra underbygningen.

Arbeid på og nær sporet

Flere typer arbeid på og i nærheten av sporet kan tilføre ballasten finstoff. En av disse er pakking/justering av sporet, som skjer ved at det føres "labber" ned i ballasten. Deretter beveges labbene slik at ballast dyttes under svilla, og skinnens overkant kommer i ønsket høyde, se figur 7.4. Dette er en ganske stor mekanisk påkjenning for ballasten og det er rimelig å anta en del nedknusing, selv om dette ikke er tallfestet. Operasjonen kan også skade betongsvillene, og det fører til enda mer finstoff i ballasten.

Det er viktig å være klar over at endringer i metode eller utstyr for pakking kan gi en endring i finstoffanrikelsen av ballastlaget som selve operasjonen gir. Et eksempel er endring i labbenes hardhet. Stor slitasje på labbene har vært ansett som en stor ulempe for framdriften i pakkingsarbeidet. Å skifte labber er en relativt omfattende operasjon. Jernbaneverket byttet derfor til en annen type labber som hadde en annen stålkvalitet og slites senere. Kreftene og bevegelsene som ble brukt var derimot de samme, og det er nærliggende og tro at slitasjen på labbene er erstattet av økt nedknusing av ballasten.

Anleggsarbeid ved sporet

Anleggsarbeid ved sporet kan føre til at ballasten tilføres finstoff. Det kan for eksempel være støv fra graving. Slike hendelser gir en kort strekning hvor ballasten har en helt annen fraksjonering enn tilliggende strekninger. Dette kan føre til svært lokale variasjoner i blant annet ballastlagets drenerende evne og dermed også egenskaper ved frost. Ujevne setninger og driftsproblemer kan bli resultatet.

Lekkasjer fra transporter

Omfanget av lekkasjer fra godstransporter varierer svært mellom strekningene. Enkelte steder kan være spesielt utsatt for eksempel på grunn av lasting og lossing. Flis, grus og malm er noen av mange godstyper som kan gi betydelig problemer i ballasten.

Ofotbanen Ofotbanen er en spesiell bane og et eksempel på at godstransporten sannsynligvis har betydning for forurensing av ballastlaget. Når man tar prøver av ballasten der er det lett å se at kuleformede pellets (diameter 10-15mm) og "malmstøv" utgjør en betydelig del av finstoffet.

Tilførsel av materialer fra omgivelsene

Kontroll med og rydding av vegetasjonen langs sporet er viktig for å begrense mengden av løv, kvister og annet organisk materiale i ballasten. Ballasten sprøytes med jevne mellomrom for å hindre frø i å spire og sette rot i ballasten.

Ballastens bergart

Basalt er godt som ballastmateriale, mens granitt kan ha store variasjoner i mineralsammensetningen, og denne bergarten må derfor kontrolleres nøye. For stor andel av enkelte mineraler, for eksempel feltspat, øker bergartens sprøheten og dermed nedknusingen i sporet.

Andre mineraler har i utgangspunktet ingen negativ effekt på ballastens sprøhet. Over tid kan det likevel være prosesser som gjør at innholdet av akkurat det mineralet reduserer ballasten slitestyrke. Dette gjelder kloritt. Kalk- og klorholdige bergarter er generelt ugunstige å bruke som ballastmateriale.

Resultatene kan også tyde på at det er ugunstig med innhold av malm i ballasten fordi varmeutvidelseskoeffisientene for mineralkornene er svært ulike og mikrosprekker oppstår ved temperatursvingninger. På enkelte baner kan mekanisk forvitring (pga. fukt og temp.) bli en betydelig faktor.

Hvorfor renses ballasten

Årsaken til at man renser ballasten er at den ikke lenger fyller sin nødvendige funksjon på grunn av for høy andel materiale med liten diameter eller innhold av andre uønskede materialer. Ballastrensingen fjerner dette, og det erstattes med ny og “riktig” pukk slik at kornfordelingen blir god, ballasten blir fri for humus etc. og ballastprofilet blir stort nok. Ved å rense ballasten oppnår man i første rekke en forbedret fraksjonering, men også renhet. Samtidig nytter man den delen av ballasten i sporet som fortsatt tilfredsstiller selskapets krav.

Kreftene som oppstår i sporet føres via skinner og sviller til ballasten hvor den spres i ”pyramider” eller ”vifter” ned til formasjonsplanet/underbygningen, se figur 7.5. Hvis ballasten er forurenset vil “pyramidene” ha brattere sidekanter og kraftfordelingen på formasjonsplanet blir dårligere enn tilfellet er ved god ballast. Vi får da en situasjon hvor områdene under ”pyramidene” får store spenningskonsentrasjoner mens områdene mellom dem så og si er spenningsfrie. Dette kan føre til at pukken under svilla fortrenger materialene i underbygningen som i sin tur skyves opp i ballastlaget mellom spenningspyramidene. Ballasten får høyt finstoffinnhold og mister sine ønskede egenskaper i forbindelse med drenering, frost og dermed motstand mot sideforskyvning av sporet.

For å fordele kreftene fra toget, via skinner og sviller, jevnt ned i underbygningen kreves også en viss tykkelse på ballastlaget. Hvis ballastlaget er for tynt, blir ”pyramidene” for lave. Vi får i prinsippet et lignende bilde som i figur 7.5, med påfølgende opptrenging av finstoff fra underbygningen mellom ”spenningspyramidene”. Hvis man i slike tilfelle bare renser uten å øke ballastlagets tykkelse vil problemet komme tilbake relativt raskt.

Mengde og kvalitet på ballasten som ligger på siden av svillene har stor betydning for sporets stabilitet. Det betyr at ballastskulderen også må være “ren” og ha riktig fasong. Jernbaneverkets tekniske retningslinjer har derfor krav om økt skulderbredde og overhøyde på ballastskulderen på steder med store sidekrefter, for eksempel i kurver med små radier.

Motstand mot forskyvning på tvers av sporet

Et eksempel på betydningen av ballastkvaliteten er faren for solslyng, som er et problem spesielt i helsveist spor. Ved høye skinnetemperaturer oppstår det store spenninger i skinna på grunn av at stålet utvider seg i varme. Men, skinna er "låst fast" til svillene av befestigelsen, og svillene ligger i ballasten som ved riktig sammensetning og oppbygning gir tilstrekkelig motstand mot forskyvning på tvers av sporet. Hvis det er noe "feil" med ballasten, for eksempel mye finstoff eller store variasjoner i kvalitet eller profil, blir motstanden mot forskyvning ujevn eller gjennomgående for lav. Dette kan gi sporet en mulighet til å "knekke ut" med avsporing som mulig konsekvens.

Tidspunkt for ballastrensing

Som nevnt i kap. 2 (Krav til ballast i sporet), er Jernbaneverkets krav til ballasten etter at den er lagt i sporet basert på funksjon og ikke teoretiske prøver eller tester.

Det er ikke definert hva "ren ballast" er, og det er heller ikke mulig å vite hva finkornig egentlig vil si. Er det 25 mm som er grensen mellom fin- og grovkorning materiale? Hvis man skal legge kravene til ny ballast til grunn for vurdering av rensebehovet vil det oppstå behov for rensing på de fleste av Jernbaneverkets strekninger. Jernbaneverket har ikke definert noen annen øvre grense for andel av en bestemt fraksjon for ballasten i sporet.

Metoder for kontroll av ballasten i sporet

Jernbaneverket utfører i dag ingen systematisk kontroll av ballastens fraksjonering i sporet, men både de og flere selskaper har innsett betydningen av et godt ballastlag og at det er viktig å ha en strategi for ballastrensingen, - både av hensyn til økonomien i selve ballastrensingen, men også for å begrense vedlikehold og utskifting av andre komponenter i sporet.

Manuell prøvetaking

Det er ikke lett å finne metoder som egner seg til kontroll av ballasten i sporet. Hittil har så og si all prøvetaking foregått manuelt. På grunn av de store fraksjonene er pukken et vanskelig materiale å håndtere, spesielt når det i tillegg ligger hardt pakket i et godt brukt spor. Det skal store krefter til for å presse noe ned i ballastlaget. Manuelt opptak er arbeidskrevende men fleksibelt, og det kan være effektivt på strekninger med begrenset sportilgang og stor trafikk. For manuell prøvetaking er det viktig at prøvene tas fra samme sted i ballastprofilet, at de er omtrent like store og at de blir tatt opp på en bestemt og fast måte.

Maskinell prøvetaking

Banverket har en ombygd pakkmaskin, MUM 9601 – populært kalt ”Sorken”, som er beregnet for opptak av ballastprøver, se figur 7.6,. Den har en hydraulisk borerigg som kan forskyves sideveis, fra spormidt helt ut mot skinnestrengene, og den kan ta prøver ned til 1,4 meter under skinneoverkant. Boret har en spalte/luke som kan tas av slik at lagdeling og ballastlagets tykkelse kan registreres (se figur 7.7) før prøven slippes ned i prøvegropen igjen, eventuelt etter fotografering og sikteanalyse.

Manuell og maskinell prøvetaking har hver sine fordeler og ulemper i forhold til sportilgang og effektivitet. Maskinelle metoder gir mange prøver pr. skift, men krever lengre intervaller med sportilgang enn hva manuelle metoder gjør.

Manuelle metoder kan være egnet i områder med tett trafikk og god adkomst til sporet fra veg eller lignende.

Hvis prøvene som tas opp skal sammenholdes med sentralt formulerte krav til maks. finstoffinnhold er det viktig at de, uansett metode, blir tatt opp på én bestemt og fast måte.

Inngrepskriterium

I en rapport fra ORE /8/ er det foreslått en definisjon på forurenset ballast: ”Ballasten anses som forurenset hvis andelen finstoff overskrider kravet i leveransebeskrivelsen. Finstoff er de partikler som er mindre enn minimum tillatt diameter.”

Hvis man tar utgangspunkt i kravene til ny ballast er dette en relativt streng klassifisering av forurenset ballasten. Det betyr ikke at slik ballast ikke fyller de funksjoner man krever.

ORE har i samme rapport foreslått følgende inngrepskriterium for ballastrensing: ”Ballasten i sporet bør renses når gjennomsnittsverdien fra prøvene viser at vekt-% finstoff, som passerer 22,4 mm kvadratiske sikt nærmer seg 30 %.” Jernbaneverket retningslinjer for ny ballast tillater mindre enn 10 vekt-% av denne fraksjonen.

Ut fra betraktninger om hvilke fraksjoner som er sårbare for frost og som reduserer stabiliteten i ballastlaget kan inngrepskriterium for ballastrensing knyttes til mindre fraksjoner. Det kan se ut som om ballasten ”tåler” en vekt-% av fraksjonen 11,2 mm opp mot 14 % før den mister sin tilsiktede funksjon. Det er i tillegg viktig å være oppmerksom på at andre lokale forhold kan ha stor betydning for ballastlagets funksjon. Dette gjelder blant annet ballastlagets tykkelse, drenering og tidligere rensemetoder som ikke omfattet ballastskulderen.

Metoder for ballastrensing

Jernbaneverket benytter store skinnegående maskiner, “renseverk”, til ballastrensing.

Rensingen gjennomføres uten demontering av skinnestigen. Kjedet som skal grave ut ballastpukken, demonteres i ett ledd og føres ”rundt” skinnestigen før det monteres sammen igjen. Skinnestigen løftes litt, og når kjedet settes i bevegelse drar det med seg ballastmaterialet ut til siden og opp i store sikt. Finstoffet siktes ut og fraktes på transportbånd til spesielle vogner, Plasser & Theurer MFS som gjør opplastingen og transport av finstoffet effektiv og gir mindre behov for omlasting, se figur 7.9 og 7.10,. Vognene har innvendige transportbånd som fører massene videre til neste vogn. Dette gjør at vognen lengst unna renseverket fylles først og kan tømmes mens rensearbeidet pågår kontinuerlig.

Det bør renses ned til 25-30 cm under svilleunderkant, og framføringshastigheten på renseverket skal tilpasses ballastkvalitet og fuktighet i sporet. Dårlig ballast og høyt vanninnhold krever lav framføringshastighet for å få tilfredsstillende resultat. Den gamle ballasten som tilfredsstiller kravene til kornstørrelse, legges tilbake i sporet, og det bør med jevne mellomrom tas prøver av denne for å sikre at den tilfredsstiller kravene til fraksjonering og renhet.

Tidligere var det vanlig å legge finstoffet ut i skråninger som breddeutvidelse eller rett og slett bare dumpe det i terrenget, men Jernbaneverkets tekniske retningslinjer sier klart at dette ikke skal gjøres. Framgangsmåten var uheldig både med hensyn på drenering og setninger i og rundt sporet og ikke minst estetikk.

Det har vært vanlig å rense bare en del av ballastprofilet. Ballastskuldrene har blitt stående urørt, - dog full av finstoff. Dette har ført til at skuldrene etterhvert dannet sidekanter i et tett trau, som var (og mange steder fortsatt er) en effektiv stopper for drenering av den rensede delen av ballastlaget. Slik har effekten av rensinga blitt kraftig redusert. Utpløying, eller rensing av ballastskuldrene er nødvendig og har i det siste blitt mer vanlig.

Drenering av hele sporkonstruksjonen, inkl. underbygning, er viktig for å oppretthold sporets kvalitet. Kontroll av at stikkrenner, kummer og grøfter er åpne og i orden bør være en naturlig del av ballastrensinga.

Ballastrensing kan fort bli “penger ut av vinduet” hvis man hurtigst mulig “pløyer” over strekninger uten tanke på at flere forhold har betydning for justeringsstandard og stabilitet.

Flere operasjoner kan kombineres med rensing av ballasten. Det er mulig å legge ned isolasjonsplater eller filterduk i samme prosess.

Etter selve rensingen må det etterfylles ballast for å oppnå stort nok ballastprofil, og sporet må pakkes og justeres til riktig posisjon og kurvatur. I Norge er grunnlaget for justeringen løfteskjema og den geodetisk varige utfestingen av linjen, GVUL.

Litteraturhenvisninger

1. Hallstein Gåsemyr - Ballast, Notat til Nordisk Baneteknisk Ingeniørutdannelse, (1997)

2. Alf Helge Løhren – Sporbytte og ballastrensing, Notat til fag Jernbaneteknikk VK ved Norges teknisk-naturvitenskapelige universitet, NTNU i Trondheim, (1995)

3. Jernbaneverket – Teknisk regelverk, Overbygning - Vedlikehold, JD 532 (1998)

4. Jernbaneverket – Teknisk spesifikasjon, Krav til ballastpukk, (Versjon 2.0)

5. Banverket – Makadamballast főr järnväg, Főreskrift BVF 585.52

6. Banverket – Ballastkvalitet i spår efter ballastrening, Főreskrift BVF 585.51

7. Banestyrelsen - "Tekniske betingelser for levering af ballastskærver, 32-45 mm", 08.03.1996

8. Office for Research and Experiments of the International Union of Railways, ORE, Assessment of ballast condition in the track, Question D 182, report no. 2

9. Merete Kvidal – Ballastrensing, rapport fra SINTEF, mars 1998.

10. Nordisk Bro og Geoteknisk samarbeid – Temarapport: Ballast, (1997)

11.Plasser & Theurer, diverse brosjyrer